پیچ و مهره خودرو

شرکت تویوتا برای خودروی 226 – yaris ، 2015 خود فراخوان داده است چرا که ممکن است پیچهای محورهای عقب این خودرو مناسب بسته نشده باشند . این پیچ ها ممکن است هنگام عملکرد چرخها شل شوند و باعث قفل شدن ناگهانی چرخها و یا…

تولید کننده انکربولت

تولید کننده انکر بولتهایی که در سال 2013 در پل Bay شکستند هیچگاه به شرکت کالترانس نگفته بود بولتهایی را که در سال 2009 برای پل واشنگتن استیت تهیه کرده بودند هم ، همان مشکل را داشته است . خطایی که 45 میلیون دلار هزینه….

پیچ و مهره در صنایع هوانوردی

بزرگترین مشکل پیش روی پیچ و مهره ها در طراحی بدنه هواپیما چیست ؟ آیا صرفا ایجاد یک سوراخ قطعات را با یک ابزار به هم پیچ و مهره کردن کافی است ؟ بنظر می رسد بحث و سختی دیگری نداشته باشد ؛ اما استیو پک مدیر استراتژی…

شکست پیچ یک چهارم اینچی دلیل احتمالی سقوط هواپیما

محققان بر این باورند که سقوط هواپیما در ماه ژوئن 2014 به دلیل شکست یکی از پیچ های هواپیما بوده است. (NTSB)هیئت بین المللی ایمنی حمل و نقل با انشار بیانیه ای در هفتم ژوئن

اتصال سازه ها با استفاده از پیچ و مهره-2

مکانیک انتقال نیرو : بیشترین کاربرد اتصالات مکانیکی ( پیچ و مهره ، پین و پرچ …. ) در سازه هایی است که فشار بر محور پیچ عمود میباشد ( شکل 2.1 ) در چنین شرایطی نیروی اصلی در پیچ برش است . کاربرد سازه هایی که اتصال …

جدولِ مقایسۀ اسکلتِ پیشساختۀ پیچ و مهرهای با روشِ ساختِ و نصب بهصورت جوشی

اسکلتهای فلزیِ پیچ و مهرهای-جدولِ مقایسۀ اسکلتِ پیشساختۀ پیچ و مهرهای با روشِ ساختِ و نصب بهصورت جوشی

استاندارد A490 – پیچ A490

تولید پیچ فولادی A490 ASTM در سایزهای m14 تا m36 و تا طول 300mm به همراه مهره و واشر مربوطه – کاربرد در صنایع مختلف نفت و گاز و پتروشیمی ، پل سازی ، صنعت ساختمان ، سازه های فلزی و اسکلت فلزی و …

پیچ و مهره های سازه ای

کاربرد پیچ و مهره های فولادی با گرید های 8.8 و10.9 در سازه های فولادی

پیچ و مهره های نفت و گاز و پتروشیمی

استاد بولت جزء لاینفک بخش مکانیکال تجهیزات پالایشگاهی می باشد . امروز فناوری تولید انواع پیچ های پالایشگاهی در ایران به حد مطلوب استاندارد رسیده است و انواع استاد بولتها در استانداردهای …

طراحی پیچ و مهره برای سازه فلزی

پیچ و مهره ، پین و پرچ جزء ابتدایی ترین اتصالات برای وصل کردن سازه های فلزی به یکدیگر می باشند . این اتصالات در مقایسه با اتصالات جوشی با مشکلات کمتری مواجه هستند و نیز به لحاظ اقتصادی ارزانتر می باشند .

اتصال سازه ها با استفاده از پیچ و مهره

از آنجاییکه امروزه اتصالات پیچ و مهره ای به دیگر اتصالات ترجیح داده می شوند ، تمرکز خود را بر روی این نوع اتصال و قابلیت آنها خواهیم گذاشت . نوع پیچ ها : پیچ ها از لحاظ نوع،توسط استانداردهایی نظیر / ASTM: (ASTM A307- A

دلایل برتری پیچ و مهره نسبت به اتصال با جوش

سرعت نصب و اجرای اتصالات پیچ و مهره ای نسبت به اتصالات جوشی بسیار بالاتر می باشد ؛ چرا که در یک اتصال جوشی ساخت اسکله بعد از تخریب و اجرای فونداسیون می باشد ، حال آنکه در یک اسکلت پیچ و مهره ای ساخت اسکله در هر زمانی…

دلایل برتری پیچ و مهره نسبت به پین و پرچ

نکته قابل توجه در مورد پرچ که باعث شده است در مقایسه با پیچ و مهره کارایی خود را از دست بدهد ، این است که پرچ نیروی گیرنده متناقضی از طرفین وارد میکند که تشخیص ظرفیت اصطکاکی نیروی برشی با مشکل مواجه می شود حال آنکه…

پیچ شش گوش, استادبولت, پیچ آلن, بولت صفحه ستون, مهره چشمی, مهره مربعی, مهره باریک, مهره واشردار, سرخزینه, یوبولت, خودکار, سرمته ای, پیچ چشمی, پیچ تی, رول بولت, مهره خروسکی, مهره قفلی, مهره شش گوش, واشر تختHV ,واشر تخت آهنی ,واشر فنری ,مهره کاسه نمدی ,مهره سربسته ,مهره جوشی ,پیچ اتاقی ,مهره بلند ,پیچ استوانه ,مهره تی ,پیچ دوسره ,پیچ آلن مغزی ,پیچ استیل ,مهره استیل ,واشر استیل ,پیچ متری ,پیچ خروسکی ,مهره چاکدار ,مهره گرد

پیچهای گوهای

پیچهای گوهای نیز ضد زنگ هستند و جزو پیچهای قدرتی دو سر ماسوره فولادی به شمار میآیند. همچنین یک نوع از پیچهای غیر استیل دو سر ماسورهای وجود دارد. پیچهای گوهای را با دیدن مهره و بدنهی قلاویز شدهی آنها خواهید شناخت. این پیچها یک گیره در قسمت سر دارند که بدنهی قلاویز شده و مهره را به هم وصل کرده و محکم نگه میدارد. این پیچها قطری معادل 0.35 اینچ تا 0.5 اینچ دارند. پیچهای گوهای با سر قرمز اغلب کاربرد زیادی در صنعت دارند و معمولا در فروشگاهها فروخته میشوند اما نقطه ضعف آنها این است که قدرت بالایی ندارند. همانطور که قبلاً نیز اشاره شد، پیچهای گوهای ضعیفتر از پیچهای ماسورهای بوده و چون تغییر شکل میدهند و کج میشوند در بسیاری از موارد باعث وقوع اشتباهاتی میشوند.

پیچهای چسبدار

پیچهای چسبدار قویترین و محکمترین نوع پیچها هستند. علاوه بر این میتوان آنها را بلندترین و بادوامترین پیچها نیز نامید. میتوان از آنها در صخرههای نرم و سخت نیز استفاده کرد. از این پیچها معمولا در جاهایی استفاده میشود که خوردگی فرسایشی دغدغهی اصلی خواهد بود. اگر قطر سوراخ از قطر پیچ بزرگتر باشد میتوان اطراف پیچ را در نقطهای که وارد سوراخ شده است با چسب مایع مخصوص پوشاند. اگر این پیچها به خوبی و درستی نصب نشوند میتوان انتظار داشت که کارآییشان به اندازهی ضعیفترین پیچ ها باشد. تنها نقطه ضعف استفاده از پیچهای چسب دار این است که وقتی در سطحی فرو رفتند دیگر امکان بیرون آوردن آنها وجود ندارد.

پیچهای متراکم شدنی

این پیچها را پیچهای سر دکمهای نیز مینامند زیرا سر و ته آن بسیار شبیه دکمه است. طول این پیچها از 1.25 تا 2 اینچ متفاوت است و قطرشان نیز حدود 0.25 اینچ خواهد بود. این پیچها محورهای جداگانهای دارند که وقتی با فشار چکش در محل فرو رفتند به دیوارههای سوراخ چسبیده و محکم شوند. چکش زدن باعث میشود که محورهای فاصلهدار تنها در مناطقی که با سوراخها در تماس هستند به هم نزدیک شده و بدین ترتیب یک حالت گیرهای محکمی بین دیوارهی خارجی پیچ و دیوارهی داخلی سوراخ به وجود آید. این چسبندگی بین پیچ و سوراخ را چسبندگی فشاری نیز مینامند.

پیچ ومهره چیست؟ پیچ چیست؟

سطح شیبداری است حول یک محور یا استوانه، در واقع قطعات چوبی یا فلزی را به یکدیگر وصل میکنند.

انواع پیچ:

تنوع در نوع بسیار گسترده است که با توجه به قطر ،نوع رزوه ، شکل سر پیچ وکاربرد دارای زیر مجموعه های مختلفی هستند .اما بطور کلی انواع پرکاربرد آنها به شرح زیر می باشند: پیچ شش گوش( hex head bolts)، استاد بولت(threaded rods)، پیچ یو بولت،پیچ کرپی ، پیچ خودکار(self tapping screw)، پیچ سرمته ای(self tapping screw) پیچ آلن(Allen) پیچ تی(T Bolt) پیچ خشکه پیچ فولادی HV پیچ 8.8 و…

مهره چیست؟

مهره جسمی است حلقهای شکل، گرد یا چندضلعی که داخل سوراخ آن رزوه شده است. مهرهها، یراقی کمکی برای پیچها هستند تا به واسطه آنها پیچها سفت تر در مسیر چرخش خود بسته شوند. پیچ و مهره اصطلاحاً با حالت مادگی و نری درون هم چفت میگردند. رزوه و شیار مهرهها با رزوه و شیار پیچها باید دارای تناسب خاص برای چرخش صحیح باشد. همچنین جنس پیچ و مهره باید با هم تطابق داشته باشد.

انواع مهره:

مهره شش گوش- مهره چهار گوش –مهره کاسه نمدی- مهره سر بسته- مهره خروسکی – مهره آجدار و مهره آهنی …

واشر چیست؟

واشر واسطه بين مهره و بدنه بوده و حلقهای است از جنس فلز و یا گاه لاستیک. واشرها معمولا جهت توزیع بار پیچ و مهرهها استفاده میشوند.

رزوه چیست؟

شیارهای مارپیچ شکل درون مهره و روی پیچ رزوه میگویند. انواع رزوه یا دنده(کلمات متداول در بازار): دنده میلیمتری-دنده درشت-دنده ریز- دنده ریز آلمان-دنده ژاپنی-و…. کاربرد دنده پیچ در میزان لقی پیچ به نسبت جاییکه پیچ بسته میشود است.مثلا در مورد پیچ و مهره های شش گوش هر چه رزوه ها ریزتر باشند برای قطعاتی که لرزش بیشتری دارند مناسب تر هستند.در مورد پیچ های خودکار هر چه جنس قطعات نرم تر باشد دنده های درشت تر لقی کمتری خواهند داشت(مثل دیوار گچی). همچنین مقدار رزوه ها بر اساس استانداردهای مختلف متفاوت است(نیم رزوه ،تمام رزوه درمورد پیچ)

انواع واشر:

واشر تخت HV- واشر تخت آهنی- فنری- خورشیدی- بشقابی و…

کاربردپیچ و مهره:

مهمترین کاربرد پیچ و مهره در صنعت ساختمان شامل اسکلت فلزی پیچ و مهره ای سازه فضایی، سازه فولادی، سازه فلزی ، سوله ، سازه های سبک ، درب و پنجره دو جداره(UPVC) ، بولت های صفحه ستون ،درب و پنجره ام دی اف و … میباشد.در صنعت نفت و گاز و پتروشیمی ، صنعت ماشین سازی و ادوات کشاورزی ، خودرو سازی همچنین برق و مخابرات نیز کاربرد دارد.

اسکلت فلزی:

آنچه در طراحی پیچ و مهره اسکلت فلزی باید مد نظر قرار داد مبحث دهم مقررات ملی ساختمان سه نوع پیچ را برای به کار گرفتن در اسکلت فلزی تعریف کرده است ، پیچهای معمولی ،پیچهای پر مقاومت و پیچهای مقاومت متوسط که به ترتیب رده مقاومتی 5.6 و4.6 برای پیچهای معمولی یا آهنی پیچهای پر مقاومت 10.9 و پیچهای فولادی با مقاومت متوسط با گرید 8.8 در اسکلت فلزی می باشد. این اعداد معرف مقدار تنش جاری شدن و تنش گسیختگی پیچ می باشد. به عنوان مثال در گرید 8.8 در اسکلت فلزی پیچ و مهره منظور از 8 اول حداقل مقاومت نهایی پیچ برابر 8000 کیلو گرم و منظور از 8 دوم تنش جاری شدن پیچ در اسکلت فلزی برابر 8000 می باشد که معادل 6400 کیلوگرم بر سانتیمتر میباشد.X0.08 استانداردdin بر ابعاد پیچ تمرکز دارد که din931 پیچ نیم رزوه و din933 پیچ تمام رزوه در پیچ و مهره های اسکلت فلزی می باشد که این پیچها می تواند با گرید 5.6 و 8.8 و 10.9 تهیه شوند و برای اتصالات اتکایی در اسکلت فلزی مناسب می باشد. مهره ای که در اسکلت فلزی استفاده می شود با din934 شناخته می شود اما din6914 تنها با گرید 10.9 تولید می شود که استحکام کششی این پیچها 10000 kg/cm و تنش کششی آنها 9000 kg/cm است که از مقاومت بالایی در اسکلت فلزی برخوردار است و در اتصالات اصطکاکی به کار گرفته می شود. باید در نظر داشت که این پیچها رزوه کمتر و گل بزرگتری دارند یعنی آچاگیر آنها بزرگتر است. مهره مجاز برای این سازه های فولادی(اسکلت فلزی) din6915 و واشر آن din6916 می باشد و اما استاندارد ASTM برای پیچهای شش گوش اسکلت فلزی در سه نوع تعریف شده است که به ترتیب ASTM A307 و ASTM A325 و ASTM A490 می باشد.

فروش پیچ شش گوش

پیچ سر شش گوش یا پیچ شش گوش استوانه ای تمام رزوه یا نیم رزوه می باشد که گل پیچ آن به صورت شش گوش یا شش پر می باشد

مواد اولیه پیچ سر شش گوش

پیچ سر گوش با مواد اولیه مختلفی نظیر پلاستیک ، پی وی سی ، آهن و فولاد و … قابل تولید است . اما اکثریت قریب به اتفاق پیچ های سر شش گوش طبق دسته بندی ذیل تولید میگردند

1-پیچ سر شش گوش آهنی

2-پیچ سر شش گوش کربن استیل ( پیچ خشکه فولادی 8.8 )

3-پیچ سر شش گوش فولاد آلیاژی ( پیچ خشکه فولادی 10.9 )

4-پیچ سر شش گوش فولاد آلیاژی ( پیچ خشکه فولادی 12.9 )

5-پیچ سر شش گوش استنلس استیل ( پیچ استیل a2 و …)

تفاوت پیچ سر شش گوش 10.9 و پیچ سر شش گوش 12.9

پیچ سر شش گوش گرید 10.9 پیچ و مهره ای است با مقاومت کششی حداقل 1040N/mm2 و سختی و استحکام کششی 320 – 380Hv10

پیچ سر شش گوش گرید 12.9 پیچ و مهره ای است با مقاومت کششی حداقل 1040N/mm2 و سختی و استحکام کششی 385 – 435Hv10

پیچ سر شش گوش گرید 12.9 در مقایسه با پیچ سر شش گوش گرید 10.9 از سختی و استحکام کششی بالاتری برخوردار است

استاندارد پیچ سر شش گوش

برای تولید و به کارگیری پیچ استانداردهای مختلفی نظیر astm یا din یا iso وجود دارد یکی از پرکاربردترین استانداردها برای پیچ سر شش گوش به شرح ذیل می باشد

1-پیچ سر شش گوش تمام رزوه din 933 یا iso 4017

2-پیچ سر شش گوش نیم رزوه din 931 یا iso 4014

3-پیچ سر شش گوش اچ وی din 6914 یا EN 14399

کیمیاصنعت عرضه کننده و توزیع کننده انواع پیچ سر شش گوش در سایزهای مختلف می باشد

برای کسب اطلاعات بیشتر و اطلاع از قیمت پیچ شش گوش با فروشگاه تماس حاصل نمایید

قیمت پیچ آهنی

پیچ آهنی چیست؟پیچ های آهنی,پیچ های سر شش گوش می باشند که در زیر آن ها یک استوانه ی مارپیچ وجود دارد که به صورت های مختلف دنده کاری می شود و علاوه بر شش گوش معمولی به صورت پیچ واشردار هم تولید می شوند.

پیچ های آهنی معمولا در گرید های 5.6 و 5.8 تولید می شوند و همچنین نحوه ی تولید آن ها در چند مرحله انجام می گیرد.

نحوه ی تولید آن ها به این گونه می باشد که ابتدا مفتول پیچ و مهره ای مد نظر را کشش کرده و سپس بعد از مرحله ی کشش مفتول آماده ی قالب گیری می باشد و در دستگاه های مخصوص قالب گیری شده و طبق نمونه تولید می شود و در انتها دنده کاری شده و در گل پیچ مارک مورد نظر و گرید پیچ حک می شود.

پیچ های آهنی معمولا به صورت میلیمتر دنده کاری می شوند که پرمصرف ترین و پر کاربرد ترین نوع دنده کاری نیز می باشند,البته پیچ های آهنی به صورت های دنده درشت و دنده اینچی هم تولید می شوند که نسبت به دنده میلیمتر آن کاربرد های کمتری دارند.

امروزه پیچ های آهنی به صورت تمام دنده تولید می شوند و نوع نیم دنده ی آن تقریبا منسوخ شده است.

اما در مورد قیمت پیچ های آهنی می توان گفت که قیمت این ها از بین کیلویی 3500 ریال تا 45000 ریال متغیر می باشد و معمولا پیچ های ریز تر مثل سایز های 6و 8 دارای قیمت نسبتا بالاتری هستند و سایز های10 تا 24 قیمت پایین تری دارند.

پیچ های آهنی را به صورت خود رنگ و گالوانیزه سرد و گرم استفاده می کنند.

برچسب ها: پیچ آهنی, پیچ آهنی گالوانیزه, قیمت انواع پیچ, قیمت پیچ خشکه, قیمت پیچ های آهنی.

—————قیمت پیچ و مهره (روزانه)—————

| پیچ خشکه ۸٫۸ | ||

| از سایز ۶ الی ۲۴ | ||

| کیلویی 63000یال |

| قطر پیچ | قیمت پیچ آهنی گالوانیزه سفید | |||||||

| ۶M | ۸M | ۱۰M | ۱۲M | ۱۴M | ۱۶M | ۱۸M | ۲۰M | طول پیچ |

| ۳۰۰ ریال | ۵۵۰ ریال | – | ۱۰ | |||||

| ۲۷۰ریال | ۵۵۰ ریال | – | ۱۵ | |||||

| ۳۰۰ ریال | ۵۰۰ ریال | ۹۰۰ریال | ۱۷۰۰ ریال | ۲۰ | ||||

| ۳۷۰ ریال | ۵۶۰ ریال | ۱۰۲۰ ریال | ۱۶۵۰ ریال | ۲۵ | ||||

| ۴۰۰ ریال | ۶۶۰ ریال | ۱۱۵۰ریال | ۱۶۷۰ ریال | ۲۷۵۰ ریال | – | ۳۰ | ||

| – | ۷۳۰ ریال | ۱۳۲۰ ریال | ۱۹۰۰ریال | ۲۸۵۰ریال | – | ۳۵ | ||

| ۵۰۰ ریال | ۷۸۰ریال | ۱۳۶۰ ریال | ۲۰۵۰ریال | ۲۹۰۰ ریال | ۳۷۵۰ ریال | ۴۰ | ||

| ۶۰۰ ریال | ۹۰۰ ریال | ۱۵۸۰ ریال | ۲۳۷۰ ریال | ۳۲۰۰ ریال | ۴۳۷۰ریال | ۶۰۰۰ ریال | ۸۲۰۰ ریال | ۵۰ |

| ۶۵۰ریال | ۱۰۷۰ ریال | ۱۸۰۰ ریال | ۲۶۵۰ ریال | ۳۷۵۰ ریال | ۵۰۰۰ ریال | ۶۹۵۰ریال | ۹۰۰۰ ریال | ۶۰ |

| ۸۰۰ ریال | ۱۲۰۰ ریال | ۲۰۵۰ ریال | ۳۰۰۰ ریال | ۴۱۰۰ریال | ۵۶۳۰ ریال | ۷۵۰۰ ریال | ۱۰۰۰۰ریال | ۷۰ |

| ۹۵۰ریال | ۱۳۲۰ ریال | ۲۲۵۰ ریال | ۳۲۰۰ ریال | ۴۵۰۰ ریال | ۶۱۶۰ریال | ۸۵۰۰ ریال | ۱۱۲۵۰ ریال | ۸۰ |

| – | – | ۲۵۰۰ریال | ۳۵۰۰ ریال | ۵۰۰۰ ریال | ۶۶۰۰ ریال | ۹۰۰۰ریال | ۱۱۸۵۰ریال | ۹۰ |

| ۱۱۰۰ریال | ۱۶۰۰ ریال | ۲۶۵۰ ریال | ۳۹۰۰ ریال | ۵۶۵۰ ریال | ۷۲۵۰ ریال | ۱۰۰۰۰ریال | ۱۲۸۵۰ریال | ۱۰۰ |

| – | ۲۰۰۰ ریال | ۳۲۵۰ ریال | ۴۶۰۰ ریال | ۶۶۰۰ ریال | ۸۷۰۰ ریال | ۱۱۵۰۰ ریال | ۱۵۷۰۰ریال | ۱۲۰ |

| – | – | ۳۹۵۰ ریال | ۵۵۰۰ ریال | ۷۶۵۰ ریال | ۱۱۰۰۰ریال | ۱۳۳۰۰ ریال | ۱۷۵۰۰ ریال | ۱۵۰ |

گروه صنعتی پیچ و مهره کیمیاصنعت_شماره تماس:02155377092_09121896961

| قیمت مهره شش گوش سیاه | قیمت مهره سفید گالوانیزه | |||

| قیمت | سایز | قیمت | سایز | |

| ۱3۰ریال | M6 | ۱۵۰ریال | M6 | |

| ۲7۰ریال | M8 | ۳۰۰ریال | M8 | |

| ۶۰۰ | M10 | ۶۵۰ریال | M10 | |

| ۹۰۰ریال | M12 | ۹7۰ریال | M12 | |

| ۱3۵۰ریال | M14 | ۱۵۰۰ریال | M14 | |

| ۱۷5۰ریال | M16 | ۱9۸۰ ریال | M16 | |

| ۲۵۰۰ریال | M18 | ۲۸۰۰ریال | M18 | |

| ۳2۰۰ریال | M20 | 3600ریال | M20 | |

| ۴۰۰۰ ریال | M22 | 00 48ریال | M22 | |

| ۵۰۰۰ریال | M24 | ۰۰۰ 6ریال | M24 | |

| 9500ریال | M27 | 00 105ریال | M27 | |

| 13000ریال | M30 | 15000 ریال | M30 | |

| قیمت واشر تخت گالوانیزه |

قیمت واشر فنری گالوانیزه | |||

| قیمت | سایز | قیمت | سایز | |

| ۱۰۰ریال | M6 | ۱۰۰ ریال | M6 | |

| ۱۵۰ریال | M8 | ۱۵۰ ریال | M8 | |

| ۲۰۰ ریال | M10 | ۲۰۰ ریال | M10 | |

| ۳۵۰ ریال | M12 | ۳۰۰ ریال | M12 | |

| ۵۰۰ ریال | M14 | ۵۰۰ ریال | M14 | |

| ۵۰۰ ریال | M16 | ۵۳۰ریال | M16 | |

| ۸۰۰ریال | M18 | ۹۰۰ریال | M18 | |

| ۹۲۰ ریال | M20 | ۱۰۰۰ریال | M20 | |

| M22 | – | M22 | ||

| – | M24 | – | M24 | |

پیچ ورشویی

تولید وپخش بصورت عمده وخرده زیرقیمت بازار

پیچ ورشویی چیست؟پیچ های ورشویی پیچ هایی هستند که دارای یک گل دو سو به همراه یک استوانه ی مارپیچ می باشند ,پیچ های ورشویی این گونه از اسمشان پیداست که به صورت ورشویی دنده می شوند یعنی به صورت استوانه ای دنده می شوند.

پیچ های ورشویی مراحل تولید سخت و پیچیده ای ندارند و شاید حتی تولید آن ها از پیچ های آچاری معمولی هم آسان تر باشد,نحوه ی تولید پیچ های ورشویی به این گونه می باشد که ابتدا مفتول پیچ و مهره ای مخصوص را کشش کرده و آماده ی قالب گیری می کنیم و سپس پس از قالب گیری طول استوانه ای آن رزوه می شود که این رزوه به صورت ورشویی می باشد و در مرحله ی آخر گل پیچ ساخته می شود که این گل می تواند به صورت دو سو و یا چهار سو باشد که بیشتر به عنوان دو سو استفاده می شود.

پیچ های ورشویی را از جنس آهن تولید می کنند.

معمولا پیچ های ورشویی را همراه به پیچ های آلمینیومی تولید می کنند که پیچ های آلمینیومی هم نحوه ی تولیدشان مانند پیچ های ورشویی می باشد.

پیچ های ورشویی را همراه با مهره های مخصوص خودشان استفاده می کنند که این مهره ها هم به صورت ورشویی دنده می شوند و فقط به این پیچ ها بسته می شوند.

پیچ های ورشویی را به صورت خودرنگ و گالوانیزه سرد و گرم و داکرومات مورد استفاده قرار می دهند و در صنایعی همچون ,صنایع ساخت انواع کلید و پریز و همچنین ساخت انواع لوستر ها و سایر قطعات کوچک و بزرگ مورد استفاده قرار می گیرد.

گروه صنعتی پیچ و مهره کیمیاصنعت_شماره تماس:0215537709-09121896961

برچسب ها: پیچ آلمینیومی, پیچ آهنی, پیچ ورشویی, مهره ورشویی

پیچ آلمینیومی

پیچ آلمینیومی چیست؟پیچ های آلمینیومی بر عکس اسمشان که به نام آلمینیومی می باشد از جنس آلمینیوم نیستند و فقط به این نام معروف و مشهور شده اند و این پیچ ها مانند پیچ های آچار خور معمولی از جنس آهن می باشند و با فرایند خاصی تولید می شوند.

پیچ های آلمینیومی مراحل و فرایند تولیدی سخت و پیچیده ای ندارند و تولید آن ها به این گونه می باشد که ابتدا مفتول پیچ و مهره ای مخصوص را کشش کرده و سپس پس از قالب گیری پیچ های آلمینیومی آن ها را دنده کرده و گل آن ها را که به صورت دو سو می باشد را ساخته و پیچ آماده ی مصرف می شود.

پیچ های آلمینیومی دارای قطر یکسانی می باشند یعنی فقط تنها در یک سایز تولید می شوند,که این سایز 1/4 اینچ میباشد یعنی حدود 6 میل می باشد.

پیچ های آلمینیومی به دلیل قطری که دارند,همان قطر 1/4 به پیچ های 1/4 هم معروف هستند و در بازار بیشتر به نام پیچ های 1/4 خرید و فروش می شوند.

پیچ های آلمینیومی یا همان پیچ های 1/4 به صورت استوانه ای ورشویی دنده می شوند و مورد استفاده قرار می گیرند.

پیچ های آلمینیومی در طول قد های مختلفی تولید می شود که طول این پیچ ها به صورت اینچی افزایش پیدا می کند و از سایز 1/2 اینچ تولید شده و تا سایز 4اینچ ادامه پیدا می کند.

پیچ های آلمینیومی را معمولا به صورت دو سو تولید می کنند ولی در شرایط خاص به صورت چهار سو هم تولید می شود.

این پیچ ها را به صورت گالوانیزه سرد و گرم و داکرومات مورد استفاده قرار می دهند و در صنایع مختلفی مورد استفاده قرار می گیرد.

گروه صنعتی پیچ ومهره کیمیاصنعت_شماره تماس02155377092_09121896961

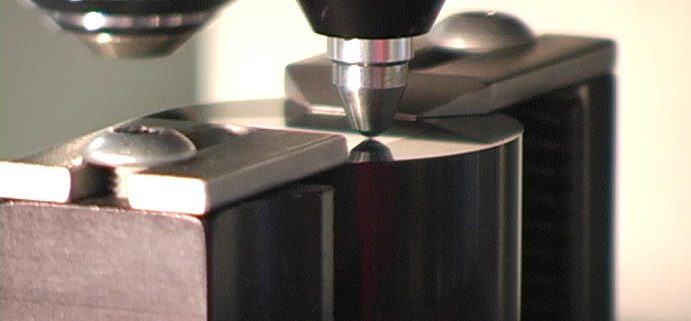

سختی (Hardness)یکی از ویژگیهای مهم مواد است که در فرآیندهای ماشینکاری آگاهی از آن اجتناب ناپذیر است. برای سختی دو تعریف عمده وجود دارد که یکی تعریف قدیمی و دیگری تعریف جدید آن است که در زیر به آن اشاره میشود.

تعریف قدیمی: این تعریف توسط یک کانیشناس آلمانی به نام موس (Mohs) در سال 1811 ارائه شده است. وی کانیها را به 10 درجه سختی تقسیم کرد. نرمترین ماده (Talk) با درجه یک و سختترین ماده (Diamond) با درجه ده شمارهگذاری شده بود. بر اساس تعریف آقای موس در این درجه بندی هر مادهای که بتواند ماده دیگر را خراش دهد سخت تر است.پیچ و مهره

pmks.ir

تعریف جدید: درتعریف قدیمی، سختی در مورد کانیها کاربرد دارد ولی در مورد فلزات و آلیاژهای فلزی قابل استفاده نیست. زیرا مثلاً آلومینیوم در حالیکه از آهن نرم تر است میتواند لایه اکسیدی آهن را خراش دهد . پس تعریف جدید سختی به این صورت است :

مقاومت جسم در برابر فرورفتن جسم دیگر در سطح آن

روشهای مختلف سختی سنجی عبارتند از:

سختی سنجی برینل

سختی سنجی ویکرز (Vickers)

سختی سنجی نوپ (Knoop)

سختی سنجی راکول

چکش پلدی

روش سوهان

لازم به ذکر است که انجام تست سختی بر روی فلزات به دو دسته قابل تقسیم است :

میکرو

ماکرو

در انجام این تست به صورت ماکرو به کمک هر یک از روشهای بالا سختی نمونه مورد بررسی قرار میگیرد و بنابر موارد محاسباتی موجود به دست میآید. معمولاً به منظور ایجاد سهولت در کار و سرعت بخشیدن به آن موارد درخواست شده به هر روش مانند طول قطر اثر نفوذ کنندهها، عمق اثر و .. درون برگهایی نوشته شده و اپراتور از طریق تطبیق آنها با دادههای آزمایش عدد سختی را ارائه میدهد. به طور کلی روش ویکرز به منظور سختی گرفتن از نمونههای فولادی مورد استفاده قرار میگیرد، در مقابل در سختی سنجی برینل به منظور حصول این عدد در فلزات غیر آهنی نظیر مس و آلومینوم به کار برده میشود .لازم به ذکر است نیروهای اعمالی به نمونه در روشهای فوق توسط استانداردهای مربوطه تعیین شده و مورد استفاده قرار میگیرد، به عنوان مثال استانداردهای موجود برای نمونههای فولادی در زیر بیان میگردد:

ویکرز ASTM E92

برینل ASTM E10

اثر فرورونده در ویکرز به صورت مربعی بوده که به توسط هرم الماسه شکل میگیرد ، در نهایت با اندازه گیری قطر مربع و داشتن میزان نیروی اعمالی از جانب دستگاه میتوان عدد سختی را استخراج نمود. این اثر در برینل و راکول هر یک به ترتیب گرد و سوراخی به سمت عمق میباشد که توسط ساچمه و هرم مخروطی به وجود آمده و با اندازه گیری قطر و عمق میتوان عدد مورد نظر را به دست آورد. در سختیهای مختلف علامتهای A، B و C به ترتیب بیانگر نیروی اعمالی به نمونه بوده و بسته به نوع آن از از نرم به سخت قابل تغییر است.پیچ و مهره

pmks.ir

اساس کار این روشها نقطه اثر ایجاد شده به روی سطح فلز است برای این سه روش باید نکات زیر را رعایت کرد :

نمونه ممکن است شکل منظم یا نامنظمی داشته باشد برای نمونههای با شکل منظم شکل فیکس کردن برروی میز دستگاه وجود ندارد ولی برای نمونههای با اشکال نا منظم باید از گیرههای مخصوص استفاده کرد برای نمونههای با ابعاد بسیار کوچک که نمیتوان با گیره مخصوص آنها را نگه داشت از مانت سرد و گرم استفاده میشود توضیحات لازم داده شده است .

دو مقطع نمونه باید کاملا مسطح و موازی باشند سطح بالایی نمونه که با نگه دارنده تماس دارد باید پولیش شود .

نقاطی که برای سختی سنجی استفاده میشود نباید زیاد به لبه خارجی نمونه نزدیک نباشد زیرا امکان تغییر شکل دادن آن نقطه وجود دارد و حداقل فاصله این نقاط از هم باید 3 تا 5 برابر قطر اثر فرورونده باشد .

ضخامت نمونه مورد آزمایش نباید کمتر از 5 تا 10 برابر عمق اثر باشد.

سختی سنجی به روش راکول

راکول برای اندازه گیری سختی فلزات نسبتا سخت مورد استفاده قرار میگیرد بر سه نوع است :

راکول A که نیروی 60 کیلو گرم اعمال میشود

راکول B که نیرویی 100 کیلوگرم اعمال میشود.

راکول C که نیرویی 150 کیلوگرم اعمال میشود

راکول هم به صورت ساچمه ای و هم به صورت سوزنی موجود است راکول ساچمه ای وزن اعمال شده برروی فلز به وسیله ی یک ساچمه فلزی منتقل میشود ولی راکول سوزنی به کمک یک سوزن این نیرو را روی فلز اعمال میکند که نقطه اثر آن بصورت یک مخروط 120 درجه خواهد بود ، نقطه اثر راکول نوع A و C به صورت یک مخروط 120 درجه است ولی راکول B ساچمه ندارد و یک سوزن هرمی شکل با زاویه 120 درجه دارد که نقطه اثر آن یک چهارگوش است. دستگاه آزمایش راکول دستگاه آزمایش سریع با خواندن مستقیم است. این روش برای انجام آزمونهای مقایسه ای سریع بسیار مناسب است. در این آزمونها عمق فرو رفتگی اندازه گیری شده و مستقیما به وسیله یک عقربه روی صفحه مدرج گردی که به طور غیر مستقیم به 100 قسمت تقسیم شده ( هر قسمت نمایشگر 0.01 mm از عمق حفره است ) خوانده میشود در این روش یک عدد کوچک روی صفحه به معنی عمق زیاد فرو رفتگی و در نتیجه سختی کم (ماده نرم) و بر عکس است. چندین مجموعه مقیاس سختی راکول وجود دارد زیرا چند فرورونده و چند تیزی استاندارد برای آزمایش به کار میرود. فروروندهها گلولههای فولادی سخت شده با قطریهای مختلف و یا یک الماس با زاویه راس 120 درجه هستند. فروروندههای کروی استاندارد دارای قطرهای 1/16 اینچ، 1/8 اینچ و 1/2 اینچ هستند. بارهای استاندارد 100 و 60 و 150 کیلو گرم میباشند هر کدام از مقیاسهای سختی راکول با یکی از حروف A، B و غیره مشخص میشوند. هنگامی که یک فرورونده تحت اثر نیروی درون مادهای فشرده میشود هر دو نوع کرنش کشسان و مومسان در آن دیده میشود. ولی از آنجا که سختی فرو کردنی مقاومت در مقابل تغییر شکل مومسان است باید نیرویی کشسان قبل از خواندن سختی حذف شود. البته برای اطمینان از این که اندازه خوان عدد درستی را نشان میدهد هنگام خواندن یک نیروی مختصر فرورونده اعمال میشود تا از تماس کامل فرورونده با کف فرورفتگی اطمینان حاصل شود. این امر از طریق اعمال یک نیروئ جزئی (کم) و یک نیروی کلی (زیاد) حاصل میشود. روش استفاده از این دو نیرو در ترتیب عملیات سختیسنجی به شرح زیر است:

نمونه در تماس با فرورونده قرار میگیرد. آن قدر نمونه به سمت فرورونده نزدیک میشود تا عقربه کوچک صفحه نمایش به محل از پیش تعیین شده روی صفحه برسد با این کار فرو رونده یک فنر فشرده میشود تا نیروی وارد شده از فنر بر روی ماده از طریق فرو رونده به 10 کیلوگرم برسد .

صفحه نمایش روی مرجع درست (صفر برای فرورونده الماسی و 30 برای فرورونده کروی) مورد نظر نیروی اصلی 100 و 60 و 150 کیلوگرم وارد شود .

نیروی کلی به مدت 4 تا 7 ثانیه نگاه داشته میشود .

ضمن نگاه داشتن نیروی جزیی روی نمونه نیروی کلی برداشته میشود تا بافت کشسان حاصل شود .

عدد سختی از روی صفحه نمایش خوانده میشود.

بیشترین درجه اطمینان به نتایج آزمون هنگامی است که عددسختی بین 20 تا 70 باشد. اگر نمونه بیش از اندازه نازک باشد نتیجه بیانگر خاصیت واقعی ماده نخواهد بود. مقیاسهای مختلف راکول با یکدیگر همپوشی دارند. مهم این است که ترکیب مناسب فرورونده و نیروی فشار برای ماده مورد نظر انتخاب شود. عمق حفره نباید از 100 درجه صفحه نمایش تجاوز کند. هنگام گزارش عدد سختی راکول حتما مقیاس مربوط باید همراه عدد ذکر شود. در غیر این صورت عددسختی فاقد معنی خواهد بود. مقیاسهای دیگر سختی راکول نیز وجود دارند که مقیاس T و N هستند. و انواع دیگری از مقیاسهای A و B هستند. ولی با نیروی فرورونده کمتر که برای آزمایش نمونههای نازک اجرا میشود. مقیاسهای مورد استفاده با فروروندههای مخروطی N30، N45 و N15 مقیاسهای مورد استفاده فرو رونده گلوله فولادی 1/16 اینچی T45, T30, T15 نام دارد. در هر حالت عدد اول بیانگر نیروی اصلی وارد شده بر فرورونده برحسب کیلوگرم است. روش انجام آزمونهای T و N دقیقا مطابق روشهای بیان شده با همان نیروی جزیی 10 کیلوگرم پیش از اعمال بار اصلی است. در زیر جدول انواع مختلف سختی سنجی راکول آمده است:

بدون شک در دنیای مدرن کنونی، برای طراحی هر سازه مهندسی استفاده از استانداردهای مختلف امری اجتناب ناپذیر است. اتصالات پیچ و مهره ای نیز به طبع از این قاعده مثتثنی نیست. طراحی اتصالات پیچ و مهره ای بر اساس استانداردهای مختلفی از جمله DIN، ASTM، EN، ISO، ANSI و غیره انجام می شود. در صنعت سازه های فلزی و دیگر صنایع کشور به طور سنتی (بیشتر) از استاندارد DIN استفاده می شود. با این وجود، با افزایش سطح دانش طراحان و آشنایی با دیگر استانداردها، استفاده از استانداردهایی نظیر ASTM و EN نیز در کشور در حال افزایش است. دنیای پیچ و مهره و استاندادهای آن بسیار متنوع است و تنها استاندارد DIN بالغ بر 150 استاندارد برای پیچ و مهره دارد. در ادامه، انواع استانداردهای مختلف مورد استفاده برای اتصالات پیچ و مهره سازه های فلزی معرفی می شوند.

استاندارد ASTM

استاندارد ASTM پیچ و مهره های گوناگون با اندازه و گرید متنوع برای کاربرد در سازه های فلزی را مشخص می کند. این پیچ و مهره ها معمولا در دو حالت کوئنچ شده و تمپر شده عرضه می شوند و دارای دو نوع 1 و3 (type 1 و type 3) هستند.

- ASTM A325 یا ASTM A325M (متریک): شامل پیچ های فولادی سخت کاری شده با استحکام معمولی

- ASTM A490 یا ASTM A490M (متریک): شامل پیچ های فولادی سخت کاری شده با استحکام بالا

- ASTM F2280: پیچ و مهره های کنترل کششی {tension control bolt (TCB) یا تی س.یپیچ و مهره

pmks.ir} استحکام بالا - ASTM F1825 : پیچ و مهره های کنترل کششی {tension control bolt (TCB) یا تی سی بولت} استحکام معمولی

کمیته ASTM F16 با رهبری موسسه فلزی آمریکا و شورای تحقیق اتصالات فلزی طرح پیشنهادی تلفیق این استانداردها و ایجاد یک استاندارد واحد را مورد بررسی قرار داده است. تلفیق استانداردها نیاز های صنعت را مشخص و راه حل های ارزشمندی به صورت متمرکز پیشنهاد می دهد. بنابراین استاندارد ASTM F 3125 به صورت تلفیقی از استانداردهای بالا ارائه شده است:

جدول 1. استاندارد ASTM F3125 تلفیقی از تمامی استانداردهای موجود سازه های فلزی ASTM

امروزه صد ها میلیون اتصال پیچ و مهره ای بر اساس مشخصات تعیین شده توسط استانداردهای ASTM تولید می شود. با در نظر گرفتن این حجم بالا، استفاده از یک استاندارد واحد به اسم ASTM F3125 کمک بسیار بزرگی در راستای طراحی آسان تر خواهد بود.

استاندارد DIN:

استاندارد DIN مورد استفاده در سازه های فلزی بزرگ استحکام بالا DIN6914، DIN6915 و DIN6916 است.

DIN6914: پیچ های با گل شش گوش بزرگ، مخصوص سازه های فلزی بزرگ استحکام بالا-اتصالات اصطکاکی (گرید 10.9).

DIN6915: مهره شش گوش بزرگ، مخصوص سازه های فلزی بزرگ استحکام بالا-اتصالات اصطکاکی (گرید 10.9).

DIN6916: واشر مخصوص سازه های فلزی بزرگ استحکام بالا-اتصالات اصطکاکی (گرید 10.9).

DIN931: این پیچ دو نوع نیم-رزوه و تمام-رزوه دارد و در سازه های مختلف می تواند مورد استفاده قرار گیرد-اتصالات اتکایی (در گریدهای مختلف تولید می شود).

DIN933: این پیچ تمام-رزوه است و در سازه های مختلف می تواند مورد استفاده قرار گیرد-اتصالات اتکایی (در گریدهای مختلف تولید می شود).

DIN934: مهره مورد استفاده در سازه های مختلف-اتصالات اتکایی (در گریدهای مختلف تولید می شود).

در جدول 2 معادل ASTM گرید های مختلف استاندارد DIN ( یا ISO) لیست شده است. این جایگزین ها تنها باید به صورت کلی در نظر گرفته شود و قبل از هر گونه جایگزینی بین استانداردها جوانب مختلف باید در نظر گرفته شود تا از عملکرد مناسب پیچ جایگزین شده اطمینان حاصل شود. برای مثال گرید 8.8 برای تمامی قطر ها تا M80 نیاز به خواص مکانیکی مشابهی دارد، در حالی که معادل ASTM آن یعنی A449 با افزایش قطر نیاز به خواص مکانیکی کمتری دارد. همچنین گرید 12.9 که برای پیچ های متریک معمول است، معادل ASTM آن تنها A574 است که دارای گل سوکت دار است و معادل گل شش گوش ندارد. بنابراین هر گونه جایگزینی بین پیچ های مختلف نیازمند بحث و آنالیز کارشناسی است.

جدول 2. معادل ASTM گرید های مختلف پیچ و مهره DIN

گروه آکــــــــو با کمال میل حاضر به پاسخگویی به سوالات و نیازهای شما عزیزان است. در صورت نیاز به جایگزینی بین استانداردهای مختلف، ما قادر به همکاری با شما می باشیم تا بهترین و ارزان ترین گزینه را به شما معرفی کنیم.

پیچ / pič

معنی پیچ

۱. قطعهای فلزی مانند میخ با دندههای مارپیچی که با پیچگوشتی یا آچار پیچانده و بازوبسته میشود.

۲. قسمتی از معبر که با انحراف سیر مستقیم خود باعث تغییر مسیر معبر میشود.

٣. قطعهای گَردان در برخی وسایل برقی برای خاموش و روشن کردن یا برخی تنظیمات.

٤. (زیستشناسی) هر گیاهی که به درخت یا چیز دیگر بپیچد و بالا برود: پیچ امینالدوله، پیچ برفی.

٥. هریک از خَمهای چیزی؛ خمیدگی؛ خموتاب: ◻︎ به جعدش اندر سیصدهزار پیچ و گره

/ بهجای هر گره او شکنج و حلقه هزار (فرخی: ۱۰۹).

٦. (موسیقی) مثنوی در افشاری از متعلقات دستگاه شور.

٧. (بن مضارعِ پیچیدن) = پیچیدن

٨. پیچیده (در ترکیب با کلمۀ دیگر): سؤالپیچ، کاغذپیچ.

٩. هرچیزی که مانندِ حلقه به دور چیزی میپیچند؛ پیچنده (در ترکیب با کلمۀ دیگر): پاپیچ، مچپیچ.

١٠. حلقه.

١١. [قدیمی، مجاز] کجی؛ ناراستی؛ انحراف.

١٢. [قدیمی، مجاز] صعوبت؛ دشواری.

⟨ پیچپیچ: پیچدرپیچ؛ پیچبرپیچ؛ پرپیچ؛ پرپیچوخم.

⟨ پیچ خوردن: (مصدر لازم)

۱. پیچیدن.

۲. پیچوتاب پیدا کردن.

۳. خمیدگی پیدا کردن؛ پیچیدگی پیدا کردن.

۴. پیچیدن و جابهجا شدن رگ، پی، یا استخوان.

⟨ پیچ دادن: (مصدر متعدی) چیزی را در جای خود یا در چیز دیگر چرخاندن؛ پیچاندن؛ پیچانیدن؛ تاب دادن.

⟨ پیچوتاب: گردش چیزی به دور خود؛ پیچوخم؛ پیچیدگی.

⟨ پیچوخم:

۱. چینوشکن.

۲. پیچوتاب.

اطلاعات مفید

تولیدکننده و تأمینکننده تخصصی انواع پیچ، مهره و واشر صنعتی با استانداردهای جهانی.

PMKS Industrial Group

به طرف امیریه،کوچه نجم ابادی،مجتمع تجاری شهاب الدین

تلفن: 021-55377093

موبایل: 09121896961

ایمیل: info@pmks.ir

ساعات کاری

شنبه تا چهارشنبه: ۸:۰۰ تا ۱۸:۰۰

پنجشنبه: ۸:۰۰ تا ۱۴:۰۰

جمعه: تعطیل

جدیدترین اخبار

- Project 6 – Living Room Designاکتبر 30, 2015 - 5:09 ب.ظ

Project 5 – More Interiorاکتبر 30, 2015 - 5:07 ب.ظ

Project 5 – More Interiorاکتبر 30, 2015 - 5:07 ب.ظ Project 4 – Office Towerاکتبر 21, 2015 - 3:47 ب.ظ

Project 4 – Office Towerاکتبر 21, 2015 - 3:47 ب.ظ

بزرگترین مرکز پخش پیچ و مهره به قیمت تولیدی

بزرگترین مرکز پخش پیچ و مهره به قیمت تولیدی