سختی (Hardness)یکی از ویژگیهای مهم مواد است که در فرآیندهای ماشینکاری آگاهی از آن اجتناب ناپذیر است. برای سختی دو تعریف عمده وجود دارد که یکی تعریف قدیمی و دیگری تعریف جدید آن است که در زیر به آن اشاره میشود.

تعریف قدیمی: این تعریف توسط یک کانیشناس آلمانی به نام موس (Mohs) در سال 1811 ارائه شده است. وی کانیها را به 10 درجه سختی تقسیم کرد. نرمترین ماده (Talk) با درجه یک و سختترین ماده (Diamond) با درجه ده شمارهگذاری شده بود. بر اساس تعریف آقای موس در این درجه بندی هر مادهای که بتواند ماده دیگر را خراش دهد سخت تر است.پیچ و مهره

pmks.ir

تعریف جدید: درتعریف قدیمی، سختی در مورد کانیها کاربرد دارد ولی در مورد فلزات و آلیاژهای فلزی قابل استفاده نیست. زیرا مثلاً آلومینیوم در حالیکه از آهن نرم تر است میتواند لایه اکسیدی آهن را خراش دهد . پس تعریف جدید سختی به این صورت است :

مقاومت جسم در برابر فرورفتن جسم دیگر در سطح آن

روشهای مختلف سختی سنجی عبارتند از:

سختی سنجی برینل

سختی سنجی ویکرز (Vickers)

سختی سنجی نوپ (Knoop)

سختی سنجی راکول

چکش پلدی

روش سوهان

لازم به ذکر است که انجام تست سختی بر روی فلزات به دو دسته قابل تقسیم است :

میکرو

ماکرو

در انجام این تست به صورت ماکرو به کمک هر یک از روشهای بالا سختی نمونه مورد بررسی قرار میگیرد و بنابر موارد محاسباتی موجود به دست میآید. معمولاً به منظور ایجاد سهولت در کار و سرعت بخشیدن به آن موارد درخواست شده به هر روش مانند طول قطر اثر نفوذ کنندهها، عمق اثر و .. درون برگهایی نوشته شده و اپراتور از طریق تطبیق آنها با دادههای آزمایش عدد سختی را ارائه میدهد. به طور کلی روش ویکرز به منظور سختی گرفتن از نمونههای فولادی مورد استفاده قرار میگیرد، در مقابل در سختی سنجی برینل به منظور حصول این عدد در فلزات غیر آهنی نظیر مس و آلومینوم به کار برده میشود .لازم به ذکر است نیروهای اعمالی به نمونه در روشهای فوق توسط استانداردهای مربوطه تعیین شده و مورد استفاده قرار میگیرد، به عنوان مثال استانداردهای موجود برای نمونههای فولادی در زیر بیان میگردد:

ویکرز ASTM E92

برینل ASTM E10

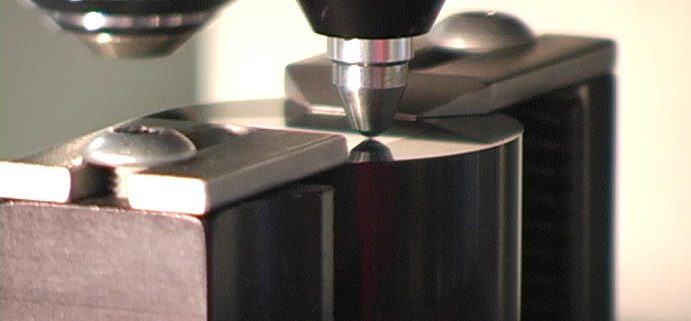

اثر فرورونده در ویکرز به صورت مربعی بوده که به توسط هرم الماسه شکل میگیرد ، در نهایت با اندازه گیری قطر مربع و داشتن میزان نیروی اعمالی از جانب دستگاه میتوان عدد سختی را استخراج نمود. این اثر در برینل و راکول هر یک به ترتیب گرد و سوراخی به سمت عمق میباشد که توسط ساچمه و هرم مخروطی به وجود آمده و با اندازه گیری قطر و عمق میتوان عدد مورد نظر را به دست آورد. در سختیهای مختلف علامتهای A، B و C به ترتیب بیانگر نیروی اعمالی به نمونه بوده و بسته به نوع آن از از نرم به سخت قابل تغییر است.پیچ و مهره

pmks.ir

اساس کار این روشها نقطه اثر ایجاد شده به روی سطح فلز است برای این سه روش باید نکات زیر را رعایت کرد :

نمونه ممکن است شکل منظم یا نامنظمی داشته باشد برای نمونههای با شکل منظم شکل فیکس کردن برروی میز دستگاه وجود ندارد ولی برای نمونههای با اشکال نا منظم باید از گیرههای مخصوص استفاده کرد برای نمونههای با ابعاد بسیار کوچک که نمیتوان با گیره مخصوص آنها را نگه داشت از مانت سرد و گرم استفاده میشود توضیحات لازم داده شده است .

دو مقطع نمونه باید کاملا مسطح و موازی باشند سطح بالایی نمونه که با نگه دارنده تماس دارد باید پولیش شود .

نقاطی که برای سختی سنجی استفاده میشود نباید زیاد به لبه خارجی نمونه نزدیک نباشد زیرا امکان تغییر شکل دادن آن نقطه وجود دارد و حداقل فاصله این نقاط از هم باید 3 تا 5 برابر قطر اثر فرورونده باشد .

ضخامت نمونه مورد آزمایش نباید کمتر از 5 تا 10 برابر عمق اثر باشد.

سختی سنجی به روش راکول

راکول برای اندازه گیری سختی فلزات نسبتا سخت مورد استفاده قرار میگیرد بر سه نوع است :

راکول A که نیروی 60 کیلو گرم اعمال میشود

راکول B که نیرویی 100 کیلوگرم اعمال میشود.

راکول C که نیرویی 150 کیلوگرم اعمال میشود

راکول هم به صورت ساچمه ای و هم به صورت سوزنی موجود است راکول ساچمه ای وزن اعمال شده برروی فلز به وسیله ی یک ساچمه فلزی منتقل میشود ولی راکول سوزنی به کمک یک سوزن این نیرو را روی فلز اعمال میکند که نقطه اثر آن بصورت یک مخروط 120 درجه خواهد بود ، نقطه اثر راکول نوع A و C به صورت یک مخروط 120 درجه است ولی راکول B ساچمه ندارد و یک سوزن هرمی شکل با زاویه 120 درجه دارد که نقطه اثر آن یک چهارگوش است. دستگاه آزمایش راکول دستگاه آزمایش سریع با خواندن مستقیم است. این روش برای انجام آزمونهای مقایسه ای سریع بسیار مناسب است. در این آزمونها عمق فرو رفتگی اندازه گیری شده و مستقیما به وسیله یک عقربه روی صفحه مدرج گردی که به طور غیر مستقیم به 100 قسمت تقسیم شده ( هر قسمت نمایشگر 0.01 mm از عمق حفره است ) خوانده میشود در این روش یک عدد کوچک روی صفحه به معنی عمق زیاد فرو رفتگی و در نتیجه سختی کم (ماده نرم) و بر عکس است. چندین مجموعه مقیاس سختی راکول وجود دارد زیرا چند فرورونده و چند تیزی استاندارد برای آزمایش به کار میرود. فروروندهها گلولههای فولادی سخت شده با قطریهای مختلف و یا یک الماس با زاویه راس 120 درجه هستند. فروروندههای کروی استاندارد دارای قطرهای 1/16 اینچ، 1/8 اینچ و 1/2 اینچ هستند. بارهای استاندارد 100 و 60 و 150 کیلو گرم میباشند هر کدام از مقیاسهای سختی راکول با یکی از حروف A، B و غیره مشخص میشوند. هنگامی که یک فرورونده تحت اثر نیروی درون مادهای فشرده میشود هر دو نوع کرنش کشسان و مومسان در آن دیده میشود. ولی از آنجا که سختی فرو کردنی مقاومت در مقابل تغییر شکل مومسان است باید نیرویی کشسان قبل از خواندن سختی حذف شود. البته برای اطمینان از این که اندازه خوان عدد درستی را نشان میدهد هنگام خواندن یک نیروی مختصر فرورونده اعمال میشود تا از تماس کامل فرورونده با کف فرورفتگی اطمینان حاصل شود. این امر از طریق اعمال یک نیروئ جزئی (کم) و یک نیروی کلی (زیاد) حاصل میشود. روش استفاده از این دو نیرو در ترتیب عملیات سختیسنجی به شرح زیر است:

نمونه در تماس با فرورونده قرار میگیرد. آن قدر نمونه به سمت فرورونده نزدیک میشود تا عقربه کوچک صفحه نمایش به محل از پیش تعیین شده روی صفحه برسد با این کار فرو رونده یک فنر فشرده میشود تا نیروی وارد شده از فنر بر روی ماده از طریق فرو رونده به 10 کیلوگرم برسد .

صفحه نمایش روی مرجع درست (صفر برای فرورونده الماسی و 30 برای فرورونده کروی) مورد نظر نیروی اصلی 100 و 60 و 150 کیلوگرم وارد شود .

نیروی کلی به مدت 4 تا 7 ثانیه نگاه داشته میشود .

ضمن نگاه داشتن نیروی جزیی روی نمونه نیروی کلی برداشته میشود تا بافت کشسان حاصل شود .

عدد سختی از روی صفحه نمایش خوانده میشود.

بیشترین درجه اطمینان به نتایج آزمون هنگامی است که عددسختی بین 20 تا 70 باشد. اگر نمونه بیش از اندازه نازک باشد نتیجه بیانگر خاصیت واقعی ماده نخواهد بود. مقیاسهای مختلف راکول با یکدیگر همپوشی دارند. مهم این است که ترکیب مناسب فرورونده و نیروی فشار برای ماده مورد نظر انتخاب شود. عمق حفره نباید از 100 درجه صفحه نمایش تجاوز کند. هنگام گزارش عدد سختی راکول حتما مقیاس مربوط باید همراه عدد ذکر شود. در غیر این صورت عددسختی فاقد معنی خواهد بود. مقیاسهای دیگر سختی راکول نیز وجود دارند که مقیاس T و N هستند. و انواع دیگری از مقیاسهای A و B هستند. ولی با نیروی فرورونده کمتر که برای آزمایش نمونههای نازک اجرا میشود. مقیاسهای مورد استفاده با فروروندههای مخروطی N30، N45 و N15 مقیاسهای مورد استفاده فرو رونده گلوله فولادی 1/16 اینچی T45, T30, T15 نام دارد. در هر حالت عدد اول بیانگر نیروی اصلی وارد شده بر فرورونده برحسب کیلوگرم است. روش انجام آزمونهای T و N دقیقا مطابق روشهای بیان شده با همان نیروی جزیی 10 کیلوگرم پیش از اعمال بار اصلی است. در زیر جدول انواع مختلف سختی سنجی راکول آمده است: