فرانسویها هم خودروی فرانسوی سوار نمیشوند

خودروهای فرانسوی در مقایسه با برندهای ژاپنی یا آلمانی، کمترین میزان اعتماد در جهان حتی در خود فرانسه را دارا هستند.

فرانسویها هم خودروی فرانسوی سوار نمیشوند

به گزارش اخبار خودرو به نقل از تسنیم ،چندسال پیش روزنامه لاتریبون فرانسه با استناد به تحقیق انجام شده توسط مجله تخصصی ماشین «موتور پرس»(Motor Presse) در مورد پنج کشور سوئیس، برزیل، آلمان، فرانسه و چین، در گزارشی اعلام کرد که بازارهای این کشورها کمترین میزان اعتماد را نسبت به خودروهای فرانسوی داشته اند.

این آمار نامطلوب شرکت های فرانسوی در حالی نشان از اوضاع ناگوار آنها دارد که از سال ۲۰۱۲ تاکنون به دلیل تحریم ایران وضعیت آنها بدتر نیز شده است و کمتر می توانند برای تحقیق و توسعه هزینه کرده و مدل های خود را به روز کنند.

بر اساس مطالعات این مجله ماشین؛ در خود کشور فرانسه، تنها ۲۴ درصد از دارندگان رنو و سیتروئن و ۲۱ درصد از دارندگان پژو از ماشینهای خود رضایت کامل را دارند در صورتیکه میزان پذیرش و رضایتمندی از خودروهای ژاپنی و آلمانی به ۷۰ درصد رسیده است.

آمارهای سال ۲۰۱۳ نشان می دهند که خودروهای فرانسوی پژو و رنو رتبه های ۲۹ و ۳۰ را [در مقایسه با سایر برندهای ماشین] در آلمان به خود اختصاص داده اند و این وضعیت برای سه برند معروفِ فرانسه در کشور لهستان بسیار ناامیدکننده تر است به این صورت که این خودروها، از لحاظ میزان رضایتمندی مشتریان در سه رتبه آخر قرار گرفته اند.

روزنامه فرانسوی لاتریبون نگاه بازارهای جهانی نسبت به خودروهای فرانسوی را نگران کننده دانست و براساس تحقیقات موتور پرس اذعان داشت که شرایط خودروهای فرانسوی در سایر کشورهای اروپایی مانند اسپانیا، سوئد و ایتالیا نیز چنگی به دل نمی زند

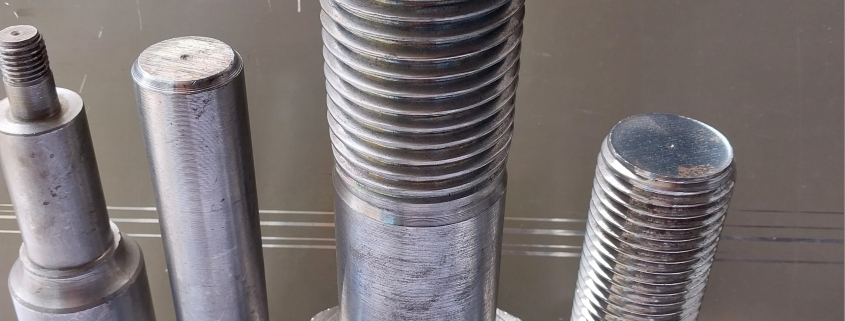

پیچ سر شش گوش

صنایه پیچ و مهره کیمیاصنعت تولید کننده و صادر کننده انواع پیچ و مهره سر شش گوش آهنی ، استیل و خشکه نیم دنده دین 931 و تمام دنده دین 933 می باشد.

پیچ های شش گوش بیشترین کاربرد را در صنایع مختلف دارند و در کلاس ها و گرید های مختلفی تولید میشوند. این نوع پیج مهمولا همراه با مهره و واشر بکار برده میشود و کاربرد بسیار زیادی در سوله سازی ها و صنایع نفت ، گاز پتروشیمی و ساختمان دارد.

استاندارد پیچ شش گوش

پیچ های سر شش گوش با استاندارد های مختلفی ساخته میشوند و هر یک کاربری ویژه و تنسایل متفاوتی دارند. برخی از این استانداردها شرایط ظاهری پیچ و برخی دیگر تنسایل و سختی را معرفی میکنند. هر یک از این استانداردها نیز در بازار معمولا نام تجاری خود را پیدا میکند.

پیچ های شش گوش آهنی با درصد کربن پایین انعطاف پذیر تر بوده و در کلاس 4.8 و 5.6 ساخته میشوند و در بازار به پیچ شش گوش آهن معروف هستند. کلاس های بالا تر آن 8.8 بوده که به پیچ خشکه در بازار معروف است و یکی از پرکاربرد ترین انواع پیچ شش گوش معرفی شده است. کلاس 8.8 دارای درصد کربن بالاتری نسبت به 5.6 و 4.8 است و خشکتر و از استحکام بالاتری برخوردار است.

کلاس های بالاتر پیچ شش گوش 10.9 و 12.9 است که در صنایع ساختمانی و سوله سازی بصورت انبوه استفاده میشود.

کلاسهای نام برده در دستگاه سیستم بین المللی در سیستم آمریکایی با نماد های متفاوت و ظاهری و تحت نام گرید 2 ، 5 و 8 نام گذاری شده اند. لازم به ذکر است نزدیکی اعداد در دو دستگاه به هیچ عنوان به معنای خواص فیزیکی یکسان نیست.

اطلاعات بیشتر پیچ سر شش گوش …

پیچ شش گوش استیل

پیچ شش گوش استیل

پیچ و مهره کیمیاصنعت تولید کننده انواع پیچ شش گوش استیل 304 و 312 سایز 6-24 میلیمتر است. پیچ های شش گوش استنلس استیل دارای ترکیب 13-17 درصد کروم بوده و در برابر خوردگی و زنگ زدگی مقاومت بسیار بالایی داشته و برای محیط های مرطوب و اسیدی کارخانجات مناسب هستند. از دو ترکیب 304 و 316 ترکیب استنلس استیل 316 دارای مقاومت مناسبتری در برابر خوردگی است و قیمت بالاتری نیز دارد. پیچ شش گوش استیل نسبت به آهن قیمت بسیار بالاتری دارد و از این رو گاهی تحت شرایط از مورد آهنی گالوانیزه نیز استفاده میشود.پیچ شش گوش.پیچ استوانه , پیچ خودکار, پیچ اهنی , پیچ خشگه , پیچ الن , پیچ الن سر تخت , پیچ الن مغزی , پیچ سرمته , پیچ چشمی , پیچ استیل , پیچ تک خار , پیچ متری , پیچ متری دنده کبریتی , پیچ تی , پیچ جوشی , پیچ چهار گوش , پیچ دنده درشت , پیچ دنده ریز , پیچ گالوانیزه , پیچ گالوانیزه گرم , پیچ میلیمتر , پیچ دنده ژاپنی , پیچ نیم متری , پیچ یک متری , پیچ کفشکی , پیچ نیم رزوه , پیچ تمام رزوه پیچ خشکه 8.8 مهره اهنی , مهره خشگه , مهره باریک , مهره شش گوش , مهره چهار گوش , مهره خاردار , مهره داربستی , مهره فلنچی , مهره گالوانیزه , مهره گالوانیزه گرم , مهره , مهره دنده کبریتی , مهره کاسه نمدی , مهره واشر دار , واشر تخت , واشر فنری , واشر مسی , واشر چهار گوش ,واشر خورشیدی , واشر خاردار , واشر تخت گالوانیزه , واشر تخت گالوانیزه گرم , واشر فنری گالوانیزه , واشر فنری گالوانیزه گرمجنس پیچ ها میتواند از فلز،

پیچ و مهره

بی تردید پیچ و مهره ها پرکاربرد ترین قطعه صنعتی بوده و در صنایع مختلف سبک و سنگین در ابعاد ، شکل ها و جنس های مختلف بکار میروند. هرچند پیچ و مهره ها در صنایع به تنهایی به عنوان عامل بکار نمیروند اما تمام قطعات صنعتی از این نوع ماشین به عنوان فستنر برای اتصالات بهره می برند.

نوع کاربری و شرایط محیطی کاربری پیچ و مهره ها تنوع بسیار زیادی داشته و به تناسب آن پیچ و مهره ها نیز از نظز شکل ظاهری ، جنس ، استحکام و ابعاد تنوع بسیار زیادی دارند.

پیچ سر شش گوش پرکاربرد ترین نوع پیچ در صنعت که بصورت تمام دنده با استاندارد 933 و نیم دنده با استاندارد 931 ساخته میشود. پیچ و مهره های شش گوش بسته به نوع کاربری از جنس آهن 5.6 ، خشکه 8.8 و بالاتر 1.9 و 12.9 و استیل با مقاومت محیطی بالا تولید میشوند.

برای پیچ و مهره ها استاندارد های مختلف و بسیار متنوعی تعریف شده است که برخی از آنها صرفا برای دنده و محاسبات گام تعریف شده اند مانند استاندارد 933 و 931 برای پیچ و مهره های شش گوش که اولی نشان تمام دنده بودن و دیگری نیم دنده بودن است. برخی از این استانداردها صرفا معرف کیفیت مواد اولیه ، تنسایل و استحکام پیچ و مهره می باشند که این نوع استاندارد ها نیز هر یک در دستگاه های مختلفی تعریف شده اند مثل انواع کلاس ها در دستگاه های بین المللی و گرید ها در دستگاه آمریکایی و همچنین دین در دستگاه آلمانی.

متریال پیچ و مهره ها

بطور قطع مقاومت کششی و خمشی که پیچ تحت بارهای مختلف تحمل میکند و همچنین شرایط محیطی که در آن قرار میگیرد که ممکن است خشک، مرطوب، اسیدی و سرد باشد عاملی بسیار تاثیر گذار در انتخاب متریال مناسب برای تولید پیچ و مهره به شمار میرود. پیچ و مهره ها را معمولا از جنس آهن کم کربن با استاندارد 5.6 ، آهن پر کربن استاندارد 8.8 ، 10.9 و 12.9 ، استیل 304 و 316 و گاهی از جنس تیتانیوم تولید میکنند.

جنس و متریال استفاده شده در تولید پیچ و مهره ها خواص فیزیکی ، استحکام و مقاومت به خوردگی منحصر به فردی را به آنها میدهد.

پیچ و مهره استنلس استیل

استفاده از پیچ و مهره ها در شرایط محیطی گرم و مرطوب و در شرایط اسیدی کارخانجات صنعتی با سختی زیادی همراه است. استفاده از پیچ و مهره آهنی که در برابر عوامل خورنده مقاومتی ندارند نیاز به تعویض مداوم آنها را به همراه خواهد داشت. حتی پیچ و مهره گالوانیزه نیز که به دلیل قیمت مناسب در بسیاری از م.ارد به عنوان جایگزین برای پیچ و مهره استیل مصرف میشوند جایگزین مناسبی نیستند چرا که کوچکترین خراش در سطح گالوانیزه شرایط از بین رفتن پیچ را فرا هم میکند. پیچ و مهره کیمیا صنعت تولید کننده انواع پیچ و مهره استنلس استیل 304 و 316 نیم نده و تمام دنده.

کیمیا صنعت تولید کننده انواع پیچ و مهره آهنی شش گوش کلاس 4.8 و 5.6 نیم دنده و تمام دنده در سایزهای 6-34 میلیمتر می باشد. این پیچ ها بدلیل عدم مقاومت ذاتی در برابر رطوبت و زنگ زدگی معمولا بصورت آبکاری شده گالوانیزه سرد و گرم مورد مصرف قرار میگیرند و با این وجود انتخاب چندان مناسبی برای محیطهای آمونیاکی و اسیدی به شمار نمیروند. قیمت مناسب و نسبتا پایین این نوع پیچ و مهره آنها را برای کاربری های صنعتی متعددی بعنوان گزینه مناسب قرار دارده است. کیمیا صنعت قابلیت تولید 100 تن پیچ و مهره آهنی در ماه را دارد.قبول تولید انواع پیچ ومهره وواشر فولادی،آهنی ،استیل وآهنی. پیچ شش گوش.پیچ استوانه , پیچ خودکار, پیچ اهنی , پیچ خشگه , پیچ الن , پیچ الن سر تخت , پیچ الن مغزی , پیچ سرمته , پیچ چشمی , پیچ استیل , پیچ تک خار , پیچ متری , پیچ متری دنده کبریتی , پیچ تی , پیچ جوشی , پیچ چهار گوش , پیچ دنده درشت , پیچ دنده ریز , پیچ گالوانیزه , پیچ گالوانیزه گرم , پیچ میلیمتر , پیچ دنده ژاپنی , پیچ نیم متری , پیچ یک متری , پیچ کفشکی , پیچ نیم رزوه , پیچ تمام رزوه پیچ خشکه 8.8 مهره اهنی , مهره خشگه , مهره باریک , مهره شش گوش , مهره چهار گوش , مهره خاردار , مهره داربستی , مهره فلنچی , مهره گالوانیزه , مهره گالوانیزه گرم , مهره , مهره دنده کبریتی , مهره کاسه نمدی , مهره واشر دار , واشر تخت , واشر فنری , واشر مسی , واشر چهار گوش ,واشر خورشیدی , واشر خاردار , واشر تخت گالوانیزه , واشر تخت گالوانیزه گرم , واشر فنری گالوانیزه , واشر فنری گالوانیزه گرمجنس پیچ ها میتواند از فلز، همراه 09121896961تلگرام 09214820235

توضيح محصول:

مزایای ساخت اسکلت فلزی پیچ و مهره ای نسبت به سایر اسکلت ها عبارتند از

سرعت اجرای سازه های با اتصالات پیچ و مهره ای نسبت به اتصالات جوشی بالاتر و کاملا قابل لمس می باشد و زمان ساخت سازه های پیچ و مهره ای کمتر از سازه های با اتصالات جوشی است و با توجه به مدت زمان بالای اجرای پروژه های کشورمان این نوع از سازه ها جهت کاهش زمان ساخت پیشنهاد می گردد .

سرعت نصب : در این گونه از سازه ها بدلیل حذف کامل جوشکاری در محل نصب سازه ،فقط با جایگذاری قطعات و بستن تعدادی پیچ و مهره محدود می شود که این عامل باعث افزایش چشمگیر سرعت نصب می شود و خطاهای نصب به حداقل خود می رسد.

كيفيت ساخت : كيفيت ساخت سازه با امكانات موجود در كارخانه و طبق نقشه هاي طراحي شده و تحت نظارت واحد كنترل كيفی قابل مقايسه با سازه های جوشی كه در محل نصب سازه ساخته می شوند نمي باشد .

پرت مصالح معمولا در محاسبات دست محاسب در انتخاب مقاطع خاص تیر اهن بسته میباشد و مجبور است با اضافه کردن ورق و جوشکاری به مقطع مورد نظر برسد حال انکه در ساختمان پیچ و مهره ای امکان اضافه کردن مقاطع سبکتر و با مقاومت بیشتر وجود دارد که استفاده از ورق در ساخت مقاطع پرت آهن آلات را به حداقل می رساند.

ایمنی و پایداری سازه: چه به لحاظ تئوری و چه به لحاظ عملی ثابت شده است که ساختمان های پیچ و مهره ای به دلیل کیفیت بهتر پایداری بیشتری در برابر زلزله و نیروهای جانبی دارند.

هزینه کمتر: اجرای ساختمان پیچ و مهره ای به لحاظ اقتصادی می تواند هزینه کمتری را به مالک تحمیل کند ولی این بدان معنی نیست که دو سازه که کاملا مقاطع آن یکسان می باشد سازه پیچ و مهر ه ای کم هزینه تر باشد ولی به دلیل باز بودن دست طراح در بهینه سازی و ساخت مقاطع با وزن کمتر، امکان کاهش وزن سازه توسط طراح به راحتی امکان پذیر است.

مقاومت در برابر آتش سوزی: در دماهای بالا معمولا اتصالات پیچ و مهره ای مقاومت بیشتری در برابر حرارت دارند و احتمال تخریب سازه بسیار کمتر از اتصالات جوشی است.

عدم نیاز به فضای کار: معمولا در شهر ها به دلیل عدم وجود موقعیت و مکان مناسب جهت ساخت اغلب پیمانکاران دچار زحمت فراوان شده که با استفاده از این نوع سازه ها ، قابلیت اجرا در شلوغ ترین و کم حجم ترین موقعیت ها فراهم کرده است.

در کلیه کشورهای آمریکایی و اروپایی تمامی سازه ها به صورت پیچ و مهره ای اجرا می شود مگر در سازه های بسیار کم اهمیت که اتصالات آن جوشی اجرا شود که از دلایل مهم استفاده از این نوع سازه ها در این کشور ها ، عملکرد بهتر آن و تجربه بیشتر آن کشور ها در ساخت سازه های فولادی مي باشد.

خوردگی سازه: در سازه هاي پيچ و مهره اي قبل از رنگ آميزي قطعات توسط دستگاههاي سندبلاست و وايربرس تحت نظر واحد كنترل كيفي زنگ زدايی می شوند كه در سازه های جوشی اين عمليات انجام نمی گردد و همچنين در سازه های جوشی بجای رنگ غنی از روی كه در سازه های پيچ و مهره ای استفاده می شوند ، ضد زنگ بكار می رود كه اين امر باعث خوردگی سريع سازه می شود .

امکان استفاده در مدیریت حوادث: با توجه به امکان جابجایی این گونه سازه ها امکان جابجایی و نصب آن در مناطق بحران زده مانند سیل و زلزله امکان پذیر می باشد.

مقایسه سازه های جوشی با سازه های پیچ و مهره ای

اسکلتهایی که در محوطه پروژه های ساختمانی تولید می شوند بخاطر محدودیت در تامین برق مکفی و بکار گیری دستگاه های جوش مدرن ( با نرخ نفوذ بالا و استاندارد ) ، عدم وجود ابزار صنعتی سنگین ، تیم های مجرب ، رنگ آمیزی و زنگ زدایی صحیح و … نه تنها فاقد کیفیت هستند بلکه کاملاً دست و پاگیر و دارای پروسه ای زمان بر هستند که بلاشک منجر به ایجاد ترافیک در معبر و تزاحم همسایگان میشود . روش سنتی ساخت اسکلت در محل از لحاظ اتصال و برپایی نیز علاوه بر موارد ذکر شده هزینه بالایی از بابت جرثقیل دارد . با توجه به زلزله خیز بودن کشور ما و حوادث ناگواری که در سالهای گذشته خصوصاً در بم صورت گرفت رویکرد و نگرشی جدید به تولید صنعتی و استاندارد اسکلتهای ساختمانی پدید آمده است ، زیرا این نوع ساختمانها با طراحی خاص و اجرا بصورت صنعتی و مدرن ، مقاومت شایانی در مقایسه با اسکلتهای سنتی دارند . نکته دیگر اقتصادی و پایین تر بودن هزینه تولید و نصب نسبت به روش سنتی معمول در کل است که در مواقع کمبود عرضه و افزایش قیمت تیرآهن درصدی قابل توجه میگردد . با توجه به گستره طراحی در تیر ورقها و سازه های پیش ساخته ، محاسبات ، فضا سازی و بارگذاری نیز با آزادی عمل بالایی صورت میپذیرد.

شرکت صنعتی و ساختمانی طرح سازه با بکارگیری پرسنل مجرب و با استفتده از دستگاه های اتوماتیک جوشکاری برشکاری و سوراخکاری و سند بلاست و رنگ آمیزی در زمینه تولید و نصب سازه های فولادی پیچ و مهره ای تونسته پروزه های بسیار سنگین را در کوتاهترین زمان ممکن تولید و نصب نماید و رضایت مشتریان خودرا کسب کند .

شرکت ايرانخودرو (سهامی عام) در مرداد ماه سال 1341 با سرمایه 100 میلیون ریال تاسیس و در شهریور ماه همان سال تحت شماره ثبت 8352 و شناسه ملی 10100360794 در اداره ثبت شرکتهاي تهران به ثبت رسید. تولید اولیه شرکت، اتوبوسهاي معروف به «الپي» بود که شاسی آن از آلمان وارد می شد و با نصب اتاق بر روي آن در کارخانه شمالی فعلی شرکت ايرانخودرو مونتاژ می گردید. در ادامه، شرح مختصري از رويدادها و دستاوردهاي شرکت ايرانخودرو از سال 1345 تا کنون ارائه می گردد:

در سال 1345 قراردادي با شرکت روتس انگلیس به منظور تولید پیکان، منعقد گردید که یک سال بعد در 24 اردیبهشت 1346 کارخانه خودروسازي به نام «ایران ناسیونال» با سرمایه حدود 400 میلیون ریال تاسیس گردید که شامل زمین، اعتبار بانکی، ماشین آلات نو و کهنه، که قادر به مونتاژ روزانه 10 دستگاه سواري و 7 دستگاه اتوبوس و کامیون بود.

از سال 1346 تا 1357 پیکان در مدلهاي مختلف کار، لوکس، جوانان، استیشن و وانت و اتوبوس در مدلهاي اتوبوس 302 شهري، بیابانی و سوپرلوکس و مینی بوس و آمبولانس تولید می گردید. افزایش تولید از سال 1346 شروع و سرانجام در سال 1356 حدود 98000 دستگاه پیکان تولید گردید .

در سال 1352 هدف و سیاست اصلی شرکت بر مبناي تولید داخلی قطعات و خودکفائی مطرح گردید، که در این راستا شرکتهاي بلبرینگ، پیستون و ایدم تبریز و شرکت رضاي مشهد و ریختهگري تاسیس شد.

در سال 1353 با افزایش قیمت نفت و درآمدهاي ارزي، شرکت ایران ناسیونال به منظور حفظ بازار تصمیم به تولید پژو گرفت و سهام شرکت نیز در همین سال وارد بورس گردید و حدود 45 درصد از سهام شرکت به عموم واگذار گردید.

در اواخر سال 1356 و اوایل سال 1357 با توجه به اینکه پیکان قدیمی شده بود، تعویض آن در دستور کار قرار گرفت و بر همین اساس به منظور تولید خودروي جدیدتري با پژو فرانسه مذاکراتی انجام گرفت که در نهایت منجر به عقد قرارداد تولید پژو 305 شد. اما قبل از انجام کار و همزمان با وقوع انقلاب اسلامی تمامی صنایع، ملی و در اختیار دولت قرار گرفت. با وقوع انقلاب اسلامی به موجب بند الف قانون حفاظت و توسعه صنایع ایران مصوب 16-4-1358 شوراي انقلاب اسلامی، شرکت ایران ناسیونال به اعتبار نوع صنعت، زیر مجموعه سازمان صنایع ملی با مدیریت وزارت صنایع قرار گرفت و ملی اعلام گردید. این دوره همزمان با شروع جنگ تحمیلی عراق علیه ایران بود که از مهمترین مسائل این دوره وجود مشکلات ارزي و اقتصادي از جمله نبود واردات، دشواري تهیه مواد اولیه از خارج، ضعف کیفیت و تحویل به موقع و فرسودگی دستگاهها در ايرانخودرو بود که تا سال 1361 همچنان ادامه داشت.

سال 1362 یکی از سالهاي کم مساله و پررونق تولید است که علت آن، وضعیت مناسب ارزي و استراتژي وزارتخانه بود و در واقع این رشد در سایر صنایع به چشم می خورد.

سال 1364 با کاهش درآمدهاي ارزي نشانه هاي بحران صنعتی، اقتصادي و تولیدي آغاز گردید تا آنجا که در سال 1365 کارخانه در آستانه تعطیلی قرار گرفت.

در سال 1367 با پذیرش قطعنامه 598 سازمان ملل مسأله تعیین خودروي سواري با هماهنگی کامل سازمان و وزارتخانه مطرح و قرارداد ساخت پژو 405 در مدت 3 سال، منعقد گردید.

در سال 1368 همزمان با تاکید دولت بر تولید خودروهایی که کاربري عمومی داشته باشد، دو تحول بزرگ روي داد. اولین تحول تبدیل سالن پژو به سالن اتوبوس بود که این سالن در دو شیفت، سالانه 6000 دستگاه اتوبوس تولید می کرد. تحول دوم، همزمان با توقف تولید پیکان و تعطیل شدن کارخانه تالبوت و نداشتن نیروي محرکه و اعلام آمادگی پژو براي عقد قرارداد با شرکت ایرانخودرو بود که شرکت، ناگزیر تصمیم به نصب موتور 504 بر روي پیکان گرفت و پیکان به «پیکاژو» و سپس به «پیکان1800 » تغییر نام داد.

از مهمترین تحولات سال 1370 می توان به تولید مجدد پیکان و تاسیس شرکت ساپکو اشاره نمود.

در سال 1373 از بزرگترین تحولات ابتدا تدوین برنامه هفت ساله شرکت و سپس افزایش تیراژ تولید بیش از 300 هزار دستگاه در سال را می توان ذکر کرد. از جمله اهداف استراتژیک در برنامه 7 ساله موضوع کیفیت و بهبود مستمر بود که در راستاي آن اجراي پروژه استقرار استاندارد ايزو9000 و بهره مندي از نظام تضمین کیفیت در نظر گرفته شد و تا پایان سال 1377 بسیاري از واحدهاي تولیدي گواهینامه ايزو9002 کردند. از دیگر اهداف افزایش کمی و کیفی تعداد قطعات ساخت داخل خودروهاي تولیدي بود که با تشکیل شرکت ساپکو این مهم تحقق یافت. تحول بزرگ دیگر ایجاد مرکز تحقیقات ایرانخودرو با سرمایهگذاري بالا بود که منجر به طراحی محصول سمند گردید.

در سال 1381 با تدوین برنامه 10 ساله، برنامه شرکت بر دستیابی به جایگاه یک شرکت تراز جهانی و حرکت به سوي جهانی شدن قرار گرفت و در این راستا از جمله اهداف استراتژیک در برنامه 10 ساله، افزایش کیفیت، تنوع محصولات بویژه سمند، جمع آوري پیکان، حفظ قیمت، رقابت پذیري و دریافت تکنولوژي نوین از خودرو سازان جهان اعلام گردید. از دیگر اهداف بزرگ ایرانخودرو که بطور جدي دنبال شده می توان کاهش هزینه و حضور در صحنه بازار داخلی و توسعه صادرات به کشورهاي مختلف را نام برد. همچنین تولید انبوه خودرو سمند به عنوان خودرو ملی در سال 1381 آغازگردید.

در سال 1382 پروژه هاي پارس سال، سمند سال و پژو 206 صندوقدار آغاز گردید.

در سال 1383 سازمان در راستاي ارتقاي بهره وري و امکان بهتر برنامه ریزي و کنترل فعالی تهاي خود اقدام به استفاده از نظام برنامه ریزي یکپارچه منابع از شرکت SAPنمود. در این سال پروژه هاي پژو پارس ELX و سمند ال ايكس به بهره برداري رسید.

در سال 1384 خروج پیکان از سبد تولید محصولات شرکت ایرانخودرو به عنوان گامی در جهت ارتقاي سطح تکنولوژي در داخل سازمان و حرکتی بسوي ارتقاي رضایت مشتریان انجام شد و محصولات 206 صندوقدار، روا با موتور بهینه OHVو سمند سریر تولید گردید. در این سال موتور ملی پایه گاز سوز طراحی شد و ايرانخودرو به بازارهاي جهانی وارد گردید.

در سال 1385 خط تولید موتور ملی با حضور رئیس جمهور راه اندازي شد و پروژه هاي تولید سمند آذربایجان، بلاروس و سوریه به بهره برداري رسید. به علاوه، در این سال محصول تندر90 نیز با همکاري شرکت رنو به سبد محصولات شرکت افزوده شد و باعث گردید انحصار همکاريهاي بین المللي ایرانخودرو از شرکت پژو خارج گردد. پروژه تولید سمند در ونزوئلا در این سال نیز آغاز گردید.

در سال 86 ايرانخودرو موفق به کسب تندیس بلورین در جایزه ملی کیفیت (EFQM) گردید. خطوط تولید در سایتهاي تبریز، سنگال و مصر راه اندازي و محصول جدید سمند سورن به بازار عرضه شد.

در سال 87 دومین خودرو ملی ايرانخودرو با نام رانا طراحی گردید. در این سال ايرانخودرو بعنوان صادرکننده نمونه کشور، جایزه ملی صادرات را کسب نمود. همچنین موفق به دریافت تندیس بلورین واحد برتر تحقیق و توسعه کشور گردید.

در سال1388 ، ايرانخودرو نقش چشمگیري در افزایش تولید خودرو در کل کشور ایفا نمود و با تمرکز بر صادرات برند ملی، موفق به رشد 40 درصدي صادرات خودرو ساختهشده از شبكه ايرانخودرو گردید. در این سال اولین خودرو مجهز به فناوري نانو نیز توسط ايرانخودرو طراحی و نمونه سازي گردید.

در سال 1389 رکورد تولید 755.555 دستگاه خودرو سبک براي اولین بار در تاریخ منطقه ثبت گردید و نزدیک به نیمی از سهم تولید خودرو سبک کشور در اختیار ایرانخودرو قرار گرفت. همچنین بنا بر اعلام سازمان مدیریت صنعتی در همایش معرفی شرکت هاي برتر ایران، شرکت ایرانخودرو به عنوان ”برترین شرکت ایرانی“ در شاخصهاي ذیل معرفی شد:

کسب رتبه نخست در شاخص فروش

کسب رتبه نخست در شاخص اشتغالزایی

کسب رتبه دوم در شاخص سودآوري

برترین گروه صنعتی در میان گروههاي خودروسازي کشور

برگزیده شرکتهاي پیشرو در سراسر کشور

همچنین رشد حدود دو برابري ارزش سهام شرکت، بهبود 40 درصدي شاخص هاي کیفی ایدرو براي محصولات ايرانخودرو، مدیریت نقدینگی و تامین منابع مورد نیاز زنجیره تولید و بهینه شدن مطالبات ساپکو را می توان برخی از اهم دستاوردها و موفقیتهاي ایرانخودرو در سال 1389 دانست . کاهش قیمت 2 تا 5درصدي در 65 محصول مختلف تولیدي، همزمان با آغاز فاز اجرايي طرح هدفمندي يارانهها از دیگر موارد شایان توجه در این سال است. بازنگري و احیاء مجدد صادرات بر مبناي منویات مقام معظم رهبري و دستیابی به صادرات 40 هزار دستگاهی در سال 1389 با تمرکز بر نشان ملی و بازارهاي کشورهاي اسلامی منطقه و صادرات از شبکه ايرانخودرو در دستور کار این شرکت قرار گرفت که درنتیجه آن نزدیک به 30 درصد از تولیدات خودرو ملی در سال 1389 صادر گردید و منجر به افزایش چشمگیر سهم برند ملی شده است.

«دنا» بهعنوان جدید ترین محصول ايرانخودرو با بهره گیري از طراحي بهروز جهانی براي اولین بار و بطور کامل با سرپنجه هنرمند کارشناسان و طراحان ایرانی طراحی گردیده است. مراحل طراحی و نمونه سازي دنا در کوتاه ترین زمان ممکن و کمتر از یک سال صورت پذیرفته است.این خودرو در فروردین سال 1390 رونمایی گردید.

پیچ و مهره | پیچ خشکه | انواع پیچ | پیچ استیل | پیچ سر مته | ساخت پیچ | ابزار کسری | پیچ و مهره استیل | پیچ 22 خشکه | واشر | انواع وپیچ ،پیچ خشگه،پیچ اهنی-پیچ گالوانیزه اهنی،پیچ خشگه سفید،پیچ سفید-پیچ واشردار.پیچ مته ای،پیچ شیروانی،پیچ اچ وی ،

ییچ و مهره از آن جمله فرآورده های عام صنعتی است که در ساخت تقریبا تمام ماشینها ،ابزار ، وسایل و قطعات مکانیکی ،لوازم خانگی و کارهای ساختمانی و غیره کاربرد دارد .اهمیت پیچ و مهره به گونه ای است که ساخت هیچ وسیله صنعتی بدون آن میسر نیست .بدین ترتیب صنعت پیچ و مهره علیرغم مختصاتش جزو صنایع اساسی و ضروری کشور محسوب می شود

اقلام این فروشگاه شامل:

1.انواع پیچ خشکه در سایز های مختلف با گرید( 8.8 – 10.9 – 12.9 )

2.انواع پیچ های آلن (آلن با سر- آلن سر تخت – آلن مغزی) در سایزهای مختلف با گرید (8.8 – 10.9 – 12.9 )

3.انواع پیچ و مهره استیل در سایزهای مختلف با گرید (A4-316 ) و ( A2-304 )

4.انواع پیچ آهن در سایزهای مختلف با گرید ( 5.6 )

5.انواع مهره در سایزهای مختلف با گرید ( 5.6 – 8.8 )

6.انواع واشر فنری در سایزهای مختلف با گرید ( 5.6 – 8.8 )

7.انواع واشر تخت در سایزهای مختلف با گرید ( 5.6 – 8.8 )

8.انواع پیچ متری در سایزهای مختلف با گرید ( 5.6 – 8.8 )

9.انواع پیچ های خودکار – اسپانیولت – نوک مته دار در سایزهای مختلف با گرید ( 5.6 – 8.8 )

10.انواع مهره جوشی و کاسه نمدی در سایزهای مختلف با گرید ( 5.6 – 8.8 )

11.انواع میخ پرچ در سایزهای مختلف

12.انواع الکترود خشکه و معمولی

13.انواع سنگ ساب و برش

14.انواع پیچ سر شش گوش دنده میلیمتری ودنده اینچی – انواع پیچ و مهره و واشر از نوع استنلس استیل – انواع پیچ آلن سر استوانه انواع پیچ آلن سر خزینه انواع پیچ آلن مغزی – انواع پیچ خودکار و سر استوانه دو سو و چهار سومعمولی ، سر خزینه ، سر عدسی و گل پهن پیچهای ورشو ، آلومینیم و چوپ

15.انواع پیچهای استادبولت و یوبولت و دو سر رزوه جهت تاسیسات صنایع نفت ، گاز ، پتروشیمی ، راهسازی ، آب ، برق ، مخابرات و …

16.انواع پیچهای سرخزینه ، فلنجدار ، اتاقی ، تلگرافی ، شیروانی ، جوشی ، چشمی ، خروسکی ، داربستی ، سوکی ، سرچهار گوش

17.انواع مهره شش گوش معمولی ، فولادی ، کاسه نمددار ، فلنجدار ، جوشی ، باریک ، سربسته ، قفلی ، چاکدار ، چاگنت ، خروسکی ، چهارگوش و …

18.انواع واشر تخت ، فنری ، ستاره ای ، بشقابی ، موجی ، قفلی ، ریلی ، چهارگوش ، مسی ، آلومینیمی و …

19.انواع خار فنری ، چهارپهلو ، نیم گرد ، سه گوش ، پین چاکدار ، پرچ آهنی و آلومینیمی ، میخ پرچ ، اشپیل و ساچمهاشر | پیچ مهره | پیچ گالوانیزه | آهن پیچ | پیچ خودکار

ساخت انواع پیچ و مهره

پیچ ،پیچ خشگه،پیچ اهنی-,پیچ گالوانیزه اهنی,،پیچ خشگه سفید،پ,پیچ سفید-

,پیچ واشردار.,پیچ مته ای،,پیچ شیروانی,،پیچ اچ وی hv-پ,یچ استیل,پیچ نیم دنده-

,پیچ تمام دنده ,پیچ, الن.پیچ سرتخت،پیچ ,خاص_پیچ ساختگی,-پیچ ارزون،_09121896961

ییچ و مهره از آن جمله فرآورده های عام صنعتی است که در ساخت تقریبا تمام ماشینها ،ابزار

، وسایل و قطعات مکانیکی ،لوازم خانگی و کارهای ساختمانی و غیره کاربرد دارد .

اهمیت پیچ و مهره به گونه ای است که ساخت هیچ وسیله صنعتی بدون آن

میسر نیست .بدین ترتیب صنعت پیچ و مهره علیرغم مختصاتش جزو صنایع اساسی

و ضروری کشور محسوب می شود.

اقلام این فروشگاه شامل:

,1.انواع پیچ خشکه در سایز های مختلف با گرید( 8.8 – 10.9 – 12.9 )

,2.انواع پیچ های آلن (آلن با سر- آلن سر تخت – آلن مغزی) در سایزهای مختلف با گرید (8.8 – 10.9 – 12.9 )

,3.انواع پیچ و مهره استیل در سایزهای مختلف با گرید (A4-316 ) و ( A2-304 )

,4.انواع پیچ آهن در سایزهای مختلف با گرید ( 5.6 )

,5.انواع مهره در سایزهای مختلف با گرید ( 5.6 – 8.8 )

,6.انواع واشر فنری در سایزهای مختلف با گرید ( 5.6 – 8.8 )

,7.انواع واشر تخت در سایزهای مختلف با گرید ( 5.6 – 8.8 )

,8.انواع پیچ متری در سایزهای مختلف با گرید ( 5.6 – 8.8 )

,9.انواع پیچ های خودکار – اسپانیولت – نوک مته دار در سایزهای مختلف با گرید ( 5.6 – 8.8 )

10.انواع مهره جوشی و کاسه نمدی در سایزهای مختلف با گرید ( 5.6 – 8.8 )

14.انواع پیچ سر شش گوش دنده میلیمتری ودنده اینچی – انواع پیچ و مهره و واشر

از نوع استنلس استیل – انواع پیچ آلن سر استوانه انواع پیچ آلن سر خزینه انواع پیچ آلن مغزی

– انواع پیچ خودکار و سر استوانه دو سو و چهار سومعمولی ، سر خزینه ،

سر عدسی و گل پهن پیچهای ورشو ، آلومینیم و چوپ

15.انواع پیچهای استادبولت و یوبولت و دو سر رزوه جهت تاسیسات صنایع نفت

، گاز ، پتروشیمی ، راهسازی ، آب ، برق ، مخابرات و …

16.انواع پیچهای سرخزینه ، فلنجدار ، اتاقی ، تلگرافی ، شیروانی ، جوشی

، چشمی ، خروسکی ، داربستی ، سوکی ، سرچهار گوش

17. شش گوش معمولی ، فولادی ، کاسه نمددار ، فلنجدار ، جوشی ، باریک

، سربسته ، قفلی ، چاکدار ، چاگنت ، خروسکی ، چهارگوش و …

طراحی و ساخت انواع پیچ و مهره دنده های صنعتی طبق سفارش

اطلاعات مفید

تولیدکننده و تأمینکننده تخصصی انواع پیچ، مهره و واشر صنعتی با استانداردهای جهانی.

PMKS Industrial Group

به طرف امیریه،کوچه نجم ابادی،مجتمع تجاری شهاب الدین

تلفن: 021-55377093

موبایل: 09121896961

ایمیل: info@pmks.ir

ساعات کاری

شنبه تا چهارشنبه: ۸:۰۰ تا ۱۸:۰۰

پنجشنبه: ۸:۰۰ تا ۱۴:۰۰

جمعه: تعطیل

جدیدترین اخبار

- Project 6 – Living Room Designاکتبر 30, 2015 - 5:09 ب.ظ

Project 5 – More Interiorاکتبر 30, 2015 - 5:07 ب.ظ

Project 5 – More Interiorاکتبر 30, 2015 - 5:07 ب.ظ Project 4 – Office Towerاکتبر 21, 2015 - 3:47 ب.ظ

Project 4 – Office Towerاکتبر 21, 2015 - 3:47 ب.ظ