مزایای ساخت اسکلت پیش ساخته پیچ و مهره ای نسبت به سایر اسکلت های اجراشده عبارتند از :

سرعت اجرا : سرعت اجرای سازه های با اتصالات پیچ و مهره ای نسبت به اتصالات جوشی بالاتر و کاملا قابل لمس می باشد و زمان ساخت سازه های پیچ و مهره ای کمتر از سازه های با اتصالات جوشی است و با توجه به مدت زمان بالای اجرای پروژه های کشورمان این نوع از سازه ها جهت کاهش زمان ساخت پیشنهاد می گردد .

سرعت نصب : در این گونه از سازه ها بدلیل حذف کامل جوشکاری در محل نصب سازه ، فقط با جایگذاری قطعات و بستن تعدادی پیچ و مهره محدود می شود که این عامل باعث افزایش چشمگیر سرعت نصب می شود و خطاهای نصب به حداقل خود می رسد .

کیفیت ساخت : کیفیت ساخت سازه با امکانات موجود در کارخانه و طبق نقشه های طراحی شده و تحت نظارت واحد کنترل کیفی قابل مقایسه با سازه های جوشی که در محل نصب سازه ساخته می شوند نمی باشد و دارای کیفیت بسیار بالایی می باشد .

پرت مصالح : معمولا دست محاسب در انتخاب مقاطع خاص مانندIPE بسته می باشد و مجبور است با اضافه کردن ورق و جوشکاری اضافی به مقطع مورد نظر خود برسد .حال آنکه در ساختمان پیچ و مهره ای امکان اجرا و تولید مقاطع سبک تر و با مقاومت بیشتر وجود دارد استفاده از ورق در ساخت مقاطع و پرت آهن آلات به حداقل می رسد .

ایمنی و پایداری سازه : چه به لحاظ تئوری و چه به لحاظ عملی ثابت شده است که ساختمان های پیچ و مهره ای به دلیل کیفیت بهتر، پایداری و مقاومت بیشتری در برابر زلزله و نیروهای جانبی دارند .

هزینه کمتر : اجرای ساختمان پیچ و مهره ای به لحاظ اقتصادی می تواند هزینه کمتری را به مالک تحمیل کند ولی این بدان معنی نیست که در دو سازه که کاملا مقاطع آن یکسان می باشد سازه پیچ و مهر ه ای کم هزینه تر باشد . ولی به دلیل باز بودن دست طراح در بهینه سازی و ساخت مقاطع با وزن کمتر، امکان کاهش وزن سازه توسط طراح به راحتی امکان پذیر است .

مقاومت در برابر آتش سوزی : در دماهای بالا معمولا اتصالات پیچ و مهره ای مقاومت بیشتری در برابر حرارت دارند و احتمال تخریب سازه بسیار کمتر از اتصالات جوشی است .

عدم نیاز به فضای کار : معمولا در شهر ها به دلیل عدم وجود موقعیت و مکان مناسب جهت ساخت ، اغلب پیمانکاران دچار زحمت فراوان شده که با استفاده از این نوع سازه ها ، قابلیت اجرا در شلوغ ترین و کم حجم ترین موقعیت ها را فراهم کرده است.

رواج جهانی : در کلیه کشورهای آمریکایی و اروپایی تمامی سازه ها به صورت پیچ و مهره ای اجرا می شود مگر در سازه های بسیارکم اهمیت که اتصالات آن جوشی اجرا میشود که از دلایل مهم استفاده از این نوع سازه ها در این کشور ها ، عملکرد بهتر آن وتجربه بیشتر آن کشور ها در ساخت سازه های فولادی می باشد .

خوردگی سازه : در سازه های پیچ و مهره ای قبل از رنگ آمیزی ، قطعات داخل دستگاههای سندبلاست و وایربرس تحت نظر واحد کنترل کیفی زنگ زدایی می شوند که در سازه های جوشی این عملیات انجام نمی گردد و همچنین در سازه های جوشی بجای رنگ غنی شده با روی ، که در سازه های پیچ و مهره ای استفاده می شود ، ضد زنگ بکار می رود که این امر باعث خوردگی سریع سازه می شود

امکان استفاده در مدیریت حوادث : با توجه به امکان جابجایی این گونه سازه ها امکان جابجایی و نصب آن در مناطق بحران زده مانند سیل و زلزله امکان پذیر می باشد .

تخمین عمر خستگی پیچ های فلنج اتصالی در یک پوستهاستوانه ای تقویت شده

با توجه به کاربرد گسترده اتصالات پیچی در صنایع، تخمین عمر خستگی پیچها امری مهم است.

اتصالات پیچی نقش مهمی در صنعت ایفا میکنند و نگرانی عمده مهندسانتخمین عمر این گونه اتصالات است

در حقیقت ، فلسفه طراحی دردهه اخیر تغییر کرده و تمرکز تحقیقات به جایتحلیل مقاومت استاتیکی روی عمر

خستگی قرار گرفته است . عمر خستگی اتصالات پیچی به عوامل زیادی همچونقطر پیچ ، گام دندانه پیچ ، گشتاور

بستن و … بستگی دارد .

بااین وجود ، اطلاعات کم آزمایشگاهی موجود است که در آن رفتار پیچ رابه تنهایی بررسی کند . بررسی رفتار

خستگی پیچ ومهره به علتپیچیدگی در توزیع تنش مشکل است .

این پیچدگی سه دلیل عمده دارد :

– تقسیم بار غیر یکنواخت بین دندانه های پیچو مهره ، که توسط گودبر( Goodier ) و ارامو( M.D Eramo ) به صورت تجربی مورد بررسی قرار گرفت .

– تمرکز تنش بوجود آمده به خاطر دندانه ها کهپیلکی ( W.Pilkey ) آن را تعیین کرد .

– اعوجاج در میدان تنش به خاطر تنش پسماند درطی فرایند ساخت که برادلی ( Bradley) و فتولازاده ( Fetullazade ) اثر آنرابررسی کردند.

اسکلت فلزی

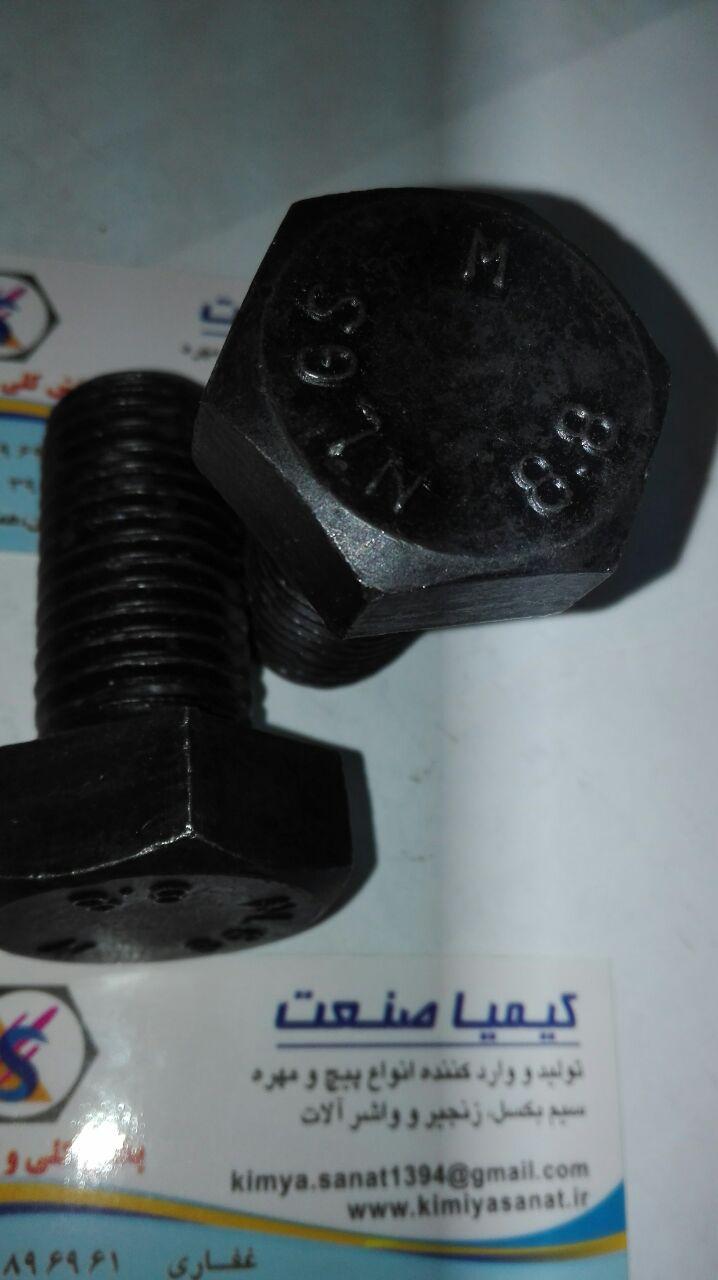

آنچه در طراحی پیچ و مهره اسکلت فلزی باید مد نظر قرار داد مبحث دهم مقررات ملی ساختمان سه نوع پیچ را برای به کار گرفتن در اسکلت فلزی تعریف کرده است ، پیچهای معمولی ،پیچهای پر مقاومت و پیچهای مقاومت متوسط که به ترتیب رده مقاومتی 5.6 و4.6 برای پیچهای معمولی یا آهنی پیچهای پر مقاومت 10.9 و پیچهای فولادی با مقاومت متوسط با گرید 8.8 در اسکلت فلزی می باشد. این اعداد معرف مقدار تنش جاری شدن و تنش گسیختگی پیچ می باشد. به عنوان مثال در گرید 8.8 در اسکلت فلزی پیچ و مهره منظور از 8 اول حداقل مقاومت نهایی پیچ برابر 8000 کیلو گرم و منظور از 8 دوم تنش جاری شدن پیچ در اسکلت فلزی برابر 8000 می باشد که معادل 6400 کیلوگرم بر سانتیمتر میباشد.X0.08 استانداردdin بر ابعاد پیچ تمرکز دارد که din931 پیچ نیم رزوه و din933 پیچ تمام رزوه در پیچ و مهره های اسکلت فلزی می باشد که این پیچها می تواند با گرید 5.6 و 8.8 و 10.9 تهیه شوند و برای اتصالات اتکایی در اسکلت فلزی مناسب می باشد. مهره ای که در اسکلت فلزی استفاده می شود با din934 شناخته می شود اما din6914 تنها با گرید 10.9 تولید می شود که استحکام کششی این پیچها 10000 kg/cm و تنش کششی آنها 9000 kg/cm است که از مقاومت بالایی در اسکلت فلزی برخوردار است و در اتصالات اصطکاکی به کار گرفته می شود. باید در نظر داشت که این پیچها رزوه کمتر و گل بزرگتری دارند یعنی آچاگیر آنها بزرگتر است. مهره مجاز برای این سازه های فولادی(اسکلت فلزی) din6915 و واشر آن din6916 می باشد و اما استاندارد ASTM برای پیچهای شش گوش اسکلت فلزی در سه نوع تعریف شده است که به ترتیب ASTM A307 و ASTM A325 و ASTM A490 می باشد.

فروش انواع پیچ ومهره – تولید پیچ و مهره – انواع پیچ و مهره صنعتی – انواع پیچ سر ششگوش – پیچ الن – پیچ سر رزوه – انواع مهره – پیچ گالوانیزه – خرید پیچ – انواع پیچ استوانه ای – واشر تخت – پیچ تلگرافی – بورس انواع و اقسام خار آلات – انواع پیچ و مهره استیل – نوک مته دار در سایزهای مختلف پیچ شش گوش