انواع پیچ ومهره

بولت صفحه ستون, پیچ آلن, پیچ آهنی, پیچ خود کار,

پیچ سر استوانه ای دوسو وچهارسو, پیچ سر تخت خزینه

, پیچ شش گوش, پیچ های بولت و شش گوش,شرکت نفتی,

ادوات کشاورزی,پل سازی,راه سازی,کشتی سازی,ماشین سازی. پیچ فولادی 8.8 – 10.9-H.V

انواع مهره

مهره واشر دار (فلنجی)

مهره H.V 10_9

مهره سر بسته

مهره شرکت نفتی H2

مهره باریک شش پر

مهره عریض شش پر

مهره چشمی

مهره های چهارگوش

مهره های قفل دار (کاسه نمدی)

مهره قفلی

مهره ریلی

مهره های خاردار

مهره خروسکی

مهره چاکنت

مهره چاکدار

مهره جوشی

مهره جوشی چهارگوش

مهره باریک

انواع الن

آلن باسر(8.8-10.9-12.9)

آلن سرخزینه (سرتخت)

آلن سرقارچی

آلن گل کوتاه

پیچ کارتر آچاری(کورکن آچاری)

پیچ کارتر مغزی(کورکن مغزی)

پیچ کارترمغزی(کورکن مغزی)

واشر

واشرهای خاص و شاخص كشش

واشر چهارگوش

واشر NMG 454

واشر REES

واشر خار DIN6799

واشر خار چشمی

واشر خار شفت

واشر تخت فنری

واشر خورشیدی

واشر داخل چهارگوش

واشر قفلی

واشر هزار خار

انواع پیچ های سرمته ای

انکر بولت

Eye بولت

انكر بولت با گل مربعی و شش گوش

انكر بولت های J، U، L شكل

رول بولت (هیلتی)

انکر بولت کرپی

استاد بولت

استاد بولت دو سره

قطعات خاص وسایر….

پیچ چشمی

T پیچ

گیرسخور کج

پیچ های سر مربعی

دوسره

خار نخنی

پیچ های سر خزینه ای

خار چهارپهلو

پین

پین سوراخ دار

پیچ های جوشی

پیچ گل سپری

پیچ فیت بولت

پیچ سوکی

پرچ انبری

انواع پیچ ومهره

بوش

انواع پیچ ومهره

بوش لبه دار

اشپیل

اشپیل سنجاقی

کیمیاصنعت تولید و تامین کننده

کیمیاصنعت تولید و تامین کننده انواع پیچ و مهره صنعتی و ساختمان ,این واحد با هدف ارائه خدمات فنی مهندسی در زمینه تولید و تامین انواع پیچ و مهره و یراق آلات شروع به فعالیت نموده و اینک مفتخر است بابهره گیری از آخرین استانداردها و دستاوردهای تکنولوژی موجود به عنوان یکی از تامین کنندگان این عرصه می باشد که افتخاری بزرگی برای این گروه است که در پروژه های صنعتی و ساختمانی به عنوان عضوی کوچک در سربلندی و آبادانی روز افزون میهن عزیزمان ایران سهیم بوده و با تلاش بی وقفه و عنایت پروردگار متعال توانسته ایم در این زمینه محصولی با کیفیت طبق استانداردهای جهانی در متریال های مختلف رابه صنعتگران گرامی ارائه کنیم ,کیمیا صنعت آماده همکاری و قبول انواع سفارشات پیچ و مهره به صورت قرار دادی و غیره را با شرکت ها و پیمانکارانی . 09121896961 3 _ 02155377092

,صنایع نفت و گاز و پتروشیمی

, صنایع راه سازی و پل سازی

,صنایع آب و برق و نیروگاه , صنایع آسانسور و پله برقی

,صنایع دریایی و کشتی سازی , صنایع مبلمان اداری و خانگی

,صنایع انبو سازی مسکن , صنایع ماشین سازی صنعتی و ساختمانی

,صنایع چوب و درب و پنجرهU.P.V.C ,صنایع سازه های فولادی و فراساحلی و صنایع سنگین

,صنایع خودرو سازی و تولید کنندگان لوازم یدکی خودرو ,صنایع ماشین آلات و ادوات کشاورز

تولید کنندگان ماشین آلات کشاورزی

تولید کنندگان ماشین آلات کشاورزی ؛ توانمندیها ، تنگناها

تولید کنندگان ماشین آلات کشاورزی ؛ توانمندیها ، تنگناهاچندی است که با اعلام صفر شدن تعرفه واردات ماشین آلات کشاورزی از سوی وزارت بازرگانی و همچنین تخصیص یارانه های ادوات کشاورزی به کشاورز و تبعات آن، تولیدکنندگان تراکتور و ادوات کشاورزی درکشور با مشکلی دوچندان مواجه شده اند. ضمن آن که تولیدکنندگان ماشین آلات کشاورزی در راستای تامین برخی قطعات مورد نیاز خود با مشکلاتی مواجه هستند که ادامه آن با توجه به لزوم افزایش ضریب مکانیزاسیون به ۱۸/۱ اسب بخار در هکتار در پایان برنامه چهارم توسعه به هیچ عنوان به صلاح نیست.

مهندس صالحی، مدیر عامل شرکت تراکتورسازی سیرجان در این خصوص به خبرنگار ما گفت: بر اثر تحریم، بسیاری از بانک های خارجی در پذیرش اسناد بانکی صادره توسط بانک های ایرانی خودداری می نمایند. و عملا امکان خرید قطعات خارجی برای تولید تراکتور در سال گذشته بسیار محدود شده است.

وی افزود: همچنین چند سالی است که اعتبار تخصیصی جذب نمی شود و این در حالی است که تراکتورهای تولید شده در انبارهای کارخانجات بلاتکلیف، سرمایه های واحدهای تولیدی درگیر و کنتور سود و جریمه دیرکرد بانک ها یک لحظه هم متوقف نمی گردد. این موضوع از آن جهت اهمیت دارد که بدانیم تولید ماشین آلات کشاورزی در کشور با توجه به ضریب پایین مکانیزاسیون و نیاز به خودکفایی در ماشین آلات برای توسعه و ترویج فرهنگ مکانیزاسیون بخش های صنعتی از اهمیت خاصی برخوردار است.

همچنین مهندس زمانلو، مدیر عامل شرکت تراکتورسازی ایران در خصوص تعرفه ی صفر واردات ادوات کشاورزی گفت: با توجه به تعرفه ی صفر واردات انواع تراکتور از کشورهای خارجی و با توجه به مصوبه دولت برای پرداخت یارانه خرید تراکتور به کشاورز به جای تولیدکننده، تولیدات داخلی تراکتور، رقابتی ناعادلانه با تولید خارجی دارند.

در عین حال دکتر کامبیز عباسی، رییس گروه مکانیزاسیون زراعت مرکز توسعه مکانیزاسیون کشاورزی در این خصوص گفت: ماشین های کشاورزی به دو بخش عمده ی

۱) نیروهای محرکه که شامل تراکتور، کمباین، تیلر و دروگر

۲) دنباله بندها و ادوات کشاورزی تقسیم می شود. در این دو بخش کشاورزی منابع یارانه ای وجود دارد که به صورت سود کم بهره بانکی و یا تسهیلات یارانه دار ارایه می شود.

دکتر عباسی افزود: برای ایجاد تسهیلات بانکی وجوه اداره شده و کمک ها در قالب یک قرارداد در اختیار بانک عامل قرار داده می شود. بانک عامل براساس شرایط خود چند برابر پول به آن اضافه کرده و به صورت تسهیلات در اختیار کشاورز قرار می دهد. در سال های گذشته یارانه تراکتور، کمباین و واردات کشاورزی مستقیما به واحدهای تولیدی داده می شود که باعث کاهش قیمت اولیه ماشین می گردند. این پول به نوعی هم باعث حمایت تولید کننده و هم مصرف کننده می شد و نمود کار مشخص بود و حضور یارانه ها احساس می شد.انواع پیچ ومهره

وی در ادامه گفت: عملا در بسیاری از بانک ها با توجه به اینکه بانک قوانین و مقررات خاصی دارد و انقباضی عمل می کند، این تسهیلات نتوانست در بخش جذب شود. در خصوص ادوات کشاورزی یارانه مستقیم وجود نداشته و صرفا تسهیلات کم بهره وجود دارد. در خصوص چگونگی پرداخت یارانه بهتر است بازنگری در شیوه ی پرداخت یارانه در بخش ماشین ها وجود داشته باشد و به نظر می رسد، با توجه به تبعات مثبت و منفی روش های قبلی، در بخش ادوات کشاورزی و مکانیزاسیون یارانه صرفا به کشاورز داده نشود که هم ملموس باشد و هم به سرعت قابل جذب و تاثیرگذار در بخش باشد.

اما یکی از سیاست های توسعه ی مکانیزاسیون و برنامه های بخش مکانیزاسیون کشور ایجاد تسهیلات و قوانینی است که موجبات رفع نیاز و عدم معطلی کشاورز در تامین و به کارگیری در مزارع شود و ماشین هر چه سریع تر به دست کشاورز برسد.

رییس گروه مکانیزاسیون زراعت مرکز توسعه مکانیزاسیون در این خصوص گفت: با این تفکر و همچنین ساخت رفع انحصار و خصوصی سازی و به منظور ارتقای ساخت و تولید ادوات کشاورزی که مشخصا در رقابت آزاد ایجاد می شود، کاهش نرخ تعرفه سود و عوارض گمرکی، کشاورز با قدرت انتخاب بیشتر و سرعت بهتر نسبت به انتخاب ماشین مورد نیاز خود اقدام می کند و تولیدکنندگان و تامین کنندگان داخلی نیز برای جانماندن از عرصه تامین و تولید، به سمت ارتقای کیفیت و تنوع تولید و کاهش قیمت تمام شده حرکت می کنند.انواع پیچ ومهره

اما کارشناسان معتقدند که عدم تجدیدنظر در عوارض گمرکی واردات تراکتور به عنوان موضوع ضروری و انکارناپذیر، زمینه را برای واردات تراکتورهای نامرغوب فراهم و مزارع کشور را به گورستان تراکتورهای وارداتی تبدیل خواهد کرد.

دکتر عباسی در این باره معتقد است:

ـ در زمینه ی تراکتور و کمباین در شرایط فعلی این حدود عوارض گمرکی حدود ۴ درصد که عملا به این رقم صفر می گویند که خوشبختانه طی ۲۳ سال اخیر که این اتفاق افتاده ما شاهد ارتقای کیفیت و تنوع تولید در بخش تولید داخل شده ایم و کشاورزان ما هم قدرت انتخاب بیشتری را بسته به نیازهایشان پیدا کرده اند. اگرچه هر تراکتور و کمباین که بخواهد در قالب سیاست های مکانیزاسیون واقع شود مسلما می بایست در پروسه فراخوان و بررسی های فنی و همچنین دارای گواهی نامه های معتبر و بین المللی باشد و در مرکز توسعه مکانیزاسیون این بررسی ها صورت می گیرد تا با یک اطمینان نسبی از کیفیت ماشین اقدام به حمایت می شود. مهندس عباسی با اشاره به اینکه در خصوص ادوات هم در کشور قابلیت پتانسیل های خوبی فراهم است افزود: ما در زمینه ی ادوات خاص نیازمند کاهش تعرفه های گمرکی می باشیم تا موجبات ارتقای درجه ی مکانیزاسیون در این عملیات خاص فراهم شود به عنوان مثال سازندگان متعددی در کشور اقدام به تولید گاوآهن برگردان دار می کنند لذا نیازی به کاهش تعرفه برای گاوآهن برگردان دار نمی باشد. با توجه به مباحث خشکسالی و برنامه ریزی های به عمل آمده در توسعه ی روش های خاک ورزی حفاظتی با گاو آهن های بدون برگردان که در داخل کشور هم تولید چندانی وجود ندارد و نیاز فراتر از تامین داخلی می باشد و از اولویت های کاری نیز می باشد که این تعرفه به ۴ درصد یا همان صفر برسد. همچنین این ادوات خاص شامل ماشین هایی به شرح ذیل می باشد که نیاز کشور بوده و در داخل تولیدی نداشته و ما وظیفه داریم به عنوان متولی توسعه مکانیزاسیون حمایت ها و برنامه ها را در جهت قرارگیری در دسترس بهره برداران داشته باشیم نظیر انواع نشاءکاری های برنج، انواع نشاءکاری سبزی و صیفی نظیر گوجه فرنگی، پیاز و…، انواع ماشین های برداشت سبزی و صیفی، انواع کمباین های برداشت سیب زمینی، چغندر قند، برنج، انواع شیکرهای درختان میوه و…

در همین راستا مهندس صالحی، مدیرعامل تراکتورسازی عمران سیرجان برای رفع مشکلات، پیشنهاداتی را به شرح زیر ارایه کرده است:

۱) حمایت همه جانبه از نظر اقتصادی، اعطای وام های بانکی با سود کم و حمایت از کشاورزانی که در اثر سرمازدگی و یا سیل، محصول آنها از بین رفته و پرداخت یارانه های هدفمند به کشاورزان و تولیدکنندگان ماشین آلات و ادوات کشاورزی.

۲) برگزاری دوره های مختلف آموزشی برای آگاهی کشاورزان از ماشین آلات جدید و محصولات جدید شیمیایی مطابق با اکوسیستم زیست محیطی آنها جهت بالا بردن راندمان بهره وری از خاک و برداشت بالاترین حجم محصول از مزرعه و باغات کشاورزی.

۳) استفاده ی صحیح و برنامه ریزی شده از فارغ التحصیلان رشته های کشاورزی که متاسفانه خیلی از آنها بیکار هستند و با توجه به اینکه مملکت برای هر لیسانس به طور معمول ۱۶ سال هزینه ی تحصیل وی را متحمل می شود. به امید روزی که وی با توجه به آموخته ها و تحصیلاتش به مملکت خدمت کند در صورتی که بسیاری از فارغ التحصیلان رشته های کشاورزی به دلیل نبود کار مرتبط با رشته ی تحصیلی، در پست دیگری در صورت پیدا شدن کار مشغول به کار می شوند که رفع این معضل برنامه ریزی دقیق و منسجمی می طلبد.

۴) آموزش استفاده ی صحیح و نحوه ی عیب یابی ادوات ماشین آلات کشاورزی به مصرف کننده از این دستگاه برای افزایش عمر طولانی و حداکثر استفاده از دستگاه به فرض مثال با توجه به اقتصاد وجود یک تراکتور با چه سختی هایی تامین قطعه، مونتاژ در اختیار کشاورز قرار می گیرد به امید اینکه این تراکتور حداقل به طور مثال ۵ سال با بهترین وضعیت و روزی ۸ ساعت کار برای ۳۰ هکتار باغ در سال سرویس دهی نماید. ولی در صورت عدم آگاهی راننده تراکتور از نحوه نگهداری و استفاده، تراکتور پس از ۲ سال خارج از رده شده و دیگر به کار نمی آید و نهایتا کسی که ضرر می کند خود کشاورز و صنعت کشاورزی می باشد.

۵) ورود اطلاعات فنی و مهندسی روز دنیا به کشور از طریق اعزام افراد واجد شرایط به کشورهایی که در کشاورزی موفق بوده اند.

ضریب مکانیزاسیون کشاورزی یکی از شاخص های توسعه مکانیزاسیون بوده، اگرچه دارای نکات مثبت و منفی متعدد می باشد، اما به عنوان یک شاخص در برنامه ریزی های توسعه مکانیزاسیون مدنظر برنامه ریزان بوده و به کمک آن می توان بخشی از پیکره ی عظیم مکانیزاسیون را مورد بررسی و تجزیه و تحلیل قرار داد. این شاخص در واقع سرانه ی توان مکانیزه در هر هکتار از زمین های کشاورزی را نشان می دهد که روند تغییرات آن می تواند مورد تجزیه و تحلیل واقع شود هر چند این شاخص از نظر غیر متخصصین شاخص مطرود و غیر قابل فهمی می باشد، اما یک متخصص می تواند از این شاخص و اجرای آن بهره برداری مناسبی بنماید. برای یک متخصص مکانیزاسیون و ماشین های کشاورزی هر پدیده و عدد محاسباتی می تواند قابل تجزیه و تحلیل باشد.

در شرایط فعلی کشور ضریب مکانیزاسیون با حذف تراکتور و کمباین های با عمر بیش از ۱۳ سال عدد ۸۴/۰ اسب بخار در هکتار می باشد، اما در صورتی که تراکتور و کمباین های با عمری بیش از ۱۳ سال را حذف ننماییم و واقعیت همین می باشد، این ضریب بسیار فراتر بوده و به بیش از ۸۴/۱ اسب بخار در هکتار می رسد. پس همانگونه که می بینیم با اجرای طرح جایگزینی تراکتور و کمباین های فرسوده، این ضریب به نحو مطلوبی بالا رفته و بالفعل می گردد که خوشبختانه پیش نویس طرح توسط مرکز توسعه مکانیزاسیون و مبتنی بر ابلاغیه مقام عالی وزارت تدوین گردید و در حال عملیاتی شدن می باشد. در شرایط فعلی تقریبا از موجودی ۳۰۸ هزار دستگاه انواع تراکتور در کشور قریب به ۱۵۰ هزار دستگاه آن دارای عمر بیش از ۱۳ سال می باشند که در طرح جایگزینی می باشد. این دستگاه ها با تراکتورهای نو جایگزین گردد همچنین از مجموع حدود ۱۰ هزار و ۸۵۲ دستگاه کمباین برداشت غلات کشور ۴ هزار و ۱۲۷ دستگاه دارای عمر بیش از ۱۳ سال می باشند که می بایست در این طرح جایگزین گردد. اثرات نامطلوبی همچون مصرف سوخت بالا و پایین بودن کیفیت عملیات، ضایعات و لنگی های کار از جمله مواردی است که توسط ماشین های فرسوده ایجاد می گردد که می بایست تا حد ممکن این موارد جایگزینی را به حداقل رساند

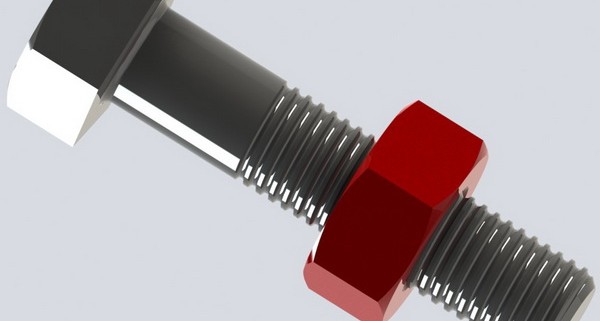

پیچ های سرشش گوش

پیچ های سرشش گوش