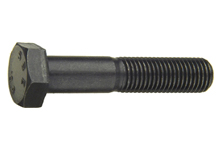

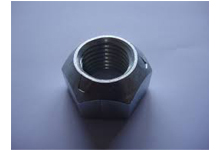

مهره

مهره نوعی از اتصالات است که به صورت حفره یا استوانه ای رزوه شده می باشد

موارد استفاده از مهره

مهره معمولا در مقابل پیچ به صورت جفت قرار میگرد و برای اتصال قطعات به یکدیگر استفاده میشود

پیچ و مهره با ترکیبی از اصطکاک رزوه های خود قطعات را نگه میدارند ، کشش اندکی از پیچ باعث فشرده شدن قطعات می باشد

گاهاً ممکن است در برخی ماشین آلات لرزش یا چرخش وجود داشته باشد که از یک مهره شل استفاده میشود

انواع مهره

طیف گسترده ای از مهره ها نظیر مهره شش گوش ، مهره سه گوش ، مهره قفلی ، مهره مربعی ، مهره گرد ، مهره چشمی ، مهره تی ، مهره جوشی ، مهره آجدار ، مهره ته بست و غیره وجود دارد

یکی از رایج ترین انواع مهره ، مهره شش گوش می باشد زیرا مهره شش گوش ، به صورت شش ضلعی می باشد و موقعیت بهتری جهت سفت کردن و شل کردن به ابزارها میدهد

گریدهای کششی مهره

مهره ها جهت سازگاری با پیچ های مختلف در گریدهای کششی گوناگون دسته بندی می شوند .

برای مثال، با توجه به استاندارد ایزو iso یا دین din یک مهره شش گوش کلاس 10 قادر به پشتیبانی از بار و فشار پیچ خشکه کلاس10.9 می باشد به همین ترتیب، یک مهره شش گوش کلاس 5 قادر به پشتیبانی از بار و فشار پیچ کلاس 5.6 می باشد

مهره ها معمولا از مواد مختلفی نظیر فولاد یا آهن یا پلاستیک ساخته می شوند

کاربرد مهره

مهره ها کاربردهای فراوانی دارند نظیر مهره های استفاده شده در وسایل خانگی یا مهره های استفاده شده در صنایع خاص که هر یک به صورت تخصصی با استانداردهای مختلف فنی طراحی میشوند.

گروههای محصولات

مهره استيل

مهره استيل

مهره جوشي

مهره جوشي

مهره خروسکي

مهره خروسکي

مهره سر بسته

مهره سر بسته

مهره شش گوش

مهره شش گوش

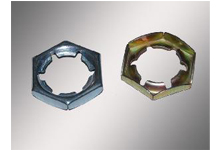

مهره قفلي

مهره قفلي

مهره کاسه نمدي

مهره کاسه نمد.

بازرسي چشمي پيچ ها و مهره ها

بازرسي چشمي پيچ ها و مهره ها عيوب قابل تشخيص در اين روش:

قسمت اول: بازرسي چشمي پيچ ها

از آنجايي كه بازرسي ظاهري، ميتواند موجب كاهش ساير هزينه هاي بازرسي نظير آزمون هاي مخرب و غير مخرب شود، بنابر اين از اهميت خاصي برخوردار است. هرگاه مطابق استاندارد، پيچ يا مهره اي به دليل وجود عيوب ظاهري مردود اعلام شود، ديگر نيازي به تست هاي بعدي نمي با شد و از طرفي، تنها بازرسي ظاهري براي تاييد پيچ و مهره كفايت نمي كند. نكته قابل توجه اينكه، ابعاد و نوع برخي از عيوب ظاهري به صورت شفاف در استاندارد ها مشخص شده اند و تجربه ومهارت بازرس در اين هنگام بسيار ضروري است،

در ضمن انجام تست هاي مخرب در اين موارد مي تواند كارساز باشد.

همواره تعداد نمونه هاي ارسالي براي تست هاي غير مخرب مانند بازرسي چشمي، بيشتر از نمونه هاي تست مخرب است و از اين تعداد ، نمونه هاي مشكوك براي انجام ازمون هاي مكانيكي جدا، و تست مي شوند.

عيوبي كه در بازرسي چشمي پيچ ها قابل تشخيص است به شرح زير مي با شد:

1-ترك ها

2-شكاف ها

3-درزه ها و رگه ها

4-حفره ها

5-چين خوردگي يا پليسه

6-نشان ابزار

7-آسيب ديدگي ها

1-1ترك هاي آبد هي

اينگونه ترك ها ممكن ا ست در حين عمليا ت سخت كاري(به دليل تنش هاي اضافي حرارتي) يا ناشي از تغيير شكل ناگهاني به وجود مي ايند. ترك هاي سرد معمولا به صورت نا منظم و با خط سيري متغير روي تمامي سطح پيچ و مهره ظاهر مي شوند.

در صورت مشاهده چنين ترك هايي با هر عمق و طولي در هر كجاي محصول، نمونه مردود اعلام ميشود اما موجب مردود شدن كل محصول نمي گردد.

1-2ترك هاي پرس گرم

ترك هاي پرس گرم، ممكن است در حين عمليات برش مواد اوليه و يا كله زني(گيوتين)ايجاد شوند. محل پيدايش آن، روي گل پيچ و در مورد پيچ هاي با گل حفره دار، در پيرامون گل است. اگر طول اين نوع ترك ، كمتر از قطر اسمي پيچ و عمق يا عرض آن كمتر از 04/0 قطر اسمي پيچ باشد، نمونه مورد پذيزش قرار مي گيرد.

2-1شكاف هاي پرس گرم

شكاف هاي چكش كاري ممكن است در حين عمليات پرس گرم اتفاق بيفتد. محل پيدايش انها در كنار يا گوشه هاي گل پيچ، و در مورد پيچ هاي سرگرد و فلنجي، در محيط انها است.

شكاف هايي كه در حد فاصل دو كناره متقابل گل قرار دارند، به شرطي قابل پذيش خواهند بود كه موجب كاهش اندازه عرض گوشه اي گل پيچ (كمتر از حد استاندارد) نشوند.

عرض شكاف هايي كه روي پيچ هاي با گل حفره دار ظاهر مي شوند، نبايد بيشتر از 06/0 قطر اسمي پيچ بوده و يا عمق شكاف قسمت زيرين حفره كشيده شده باشد.

تعداد شكاف هايي كه روي پيچ هاي سر گرد يا فلنجي پديدار مي شون، اگر دو عدد يا بيشتر باشند، نبايد عرضي بيشتر از04/0 قطر گل يا فلنج پيچ داشته باشند (هر يك ا زانها ميتواند فقط غرضي تا08/0 قطر گل داشته باشند) و اگر تنها يك شكاف موجود باشد نبايد عرضي بيش از 08/0 قطر گل يا فلنج پيچ داشته باشند.

2-2 شكاف هاي برشي يا زاويه دار

شكاف برشي، ممكن است در طول عمليات پرس گرم رخ دهند. اين نوع عيب در پيچ هاي قارچي و فلنجي، اغلب در قسمت محيطي پديد امده و با محور پيچ، زاويه اي حدود 45 درجه مي سازد.

شكاف زاويه دار ممكن است در پهلوي گل پيچ هاي سر شش گوش ظاهر شود. شكاف هاي زاويه داري كه كناره هاي گل پيچ به قسمت ماشين خورده ي گل (تاج) و يا سطح تحمل كننده بار در زير گل راه پيدا كرده باشند، موجب مردود شدن نمونه خواهد شد.

شكاف هايي كه در مرز مشترك دو وجه گل قرار دارند، به شرطي قابل قبول هستند كه موجب كاهش اندازه عرض گوشه اي گل پيچ (كمتر از حد استاندارد) نشود.

3- درزها و رگه هاي مواد اوليه

درز يا روي هم افتادگي، ناپيوستگي باريكي است كه عموما خط راست يا با انحناي ملايمي در راستاي محور طول پيچ بر سطح رزوه، ساق و يا گل پيچ مشاهده مي شود. عمق مجاز در مورد درزها و رگه هاي مشاهده شده حداكثر 03/0 قطر اسمي پيچ بوده و در صورت امتداد رگه ها به گل پيچ، معيار پذيرش مانند شكاف هاي پرس گرم مي باشد.

4-حفره ها

حفره، گودي كوچك يا كندگي كوچك روي سطح پيچ است كه به واسطه عدم پر شدن فلز در حين پرس گرم و يا پرس القايي، ايجاد مي شود.

حفره ها در اثر براده ها و لبه هاي زائد يا اكسيد ناشي از زنگ زدگي موجود در مواد اوليه، روي محصول شكل گرفته و در حين عمليات توليد، نيز از بين نمي روند.

عمق حفره ها بايد كمتر از 02/0قطر اسمي پيچ و حد اكثر 25/ ميلي متر باشد، مجموع مساحت حفره هاي موجود در سطح تحمل كننده (زير گل) نبايد بيشتر از 10/0 مجموع كل حفره ها باشد.

5-چين خوردگي يا پليسه

چين خوردگي، روي هم افتادن يا تا خوردگي فلز است كه بر سطح پيچ و مهره و در حين پرس گرم اتفاق مي افتد.

در صورت ناهمگوني در كيفيت وحجم ماده اوليه به هنگام فورج يك مرحله اي در فلز، جابجايي رخ مي دهد كه باعث تا خوردگي يا چين خوردگي در پيچ و مهره ها مي شود. اگ اين عيب در سطوح تماس پيچ يا زير سطح تحمل كننده بار (مماس با قطعه) وجود داشته باشد، موجب مردود شدن نمونه خواهد شد ولي اگر روي گل باشد بلامانع است.

6-نشان ابزار

نشان ابزار شيارهاي كم عمقي هستند كه به صورت طولي يا محيطي وجود دارند. اين عيوب به علت جابجايي ابزار توليد بر سطح محصول پديد مي ايند.

نشان ابزارهايي كه بر ساق و گوشه ها يا سطح تحمل كننده بار قرار دارند و ميزان زبري سطح انها بيش از 2/3 ميكرومتر باشد، مردود است.

7-آسيب ديدگي ها

هر گونه ناهمگوني روي سطح پيچ و مهره مانند لب پريدگي ها، چاكدار بودن، خراشيدگي و كندگي جزو اسيب ديدگي ها به حساب مي ايند. اين نوع عيوب بر اثر عوامل خارجي بعد از توليد مانند بارگيري و حمل و نقل ايجاد مي شوند. عيب مذكور موجب مردود شدن محموله نمي شود، مگر اينكه كاربري و استفاده از انها را دچار اختلال كند.

كليه عيوب ياد شده بايد قبل از هر نوع پوشش دهي بر طرف شوند، چرا كه بعد از پوشش دهي، تشخيص عيوب بسيار دشوار و يا غير ممكن خواهد بود. بنابر اين بهتر است بازرسي چشمي قبل از پوشش دهي انجام شود.

منبع: كتاب بازرسي پيچ و مهره

مولف: مهندس نيما جاويدان

برچسبها: بازرسي چشمي پيچ ها, پيچ ها, پيچ يا مهره, پيچ و مهره, پيچ

اشپیل سنجاقی

اشپیل سنجاقی