اطلاعات فنی

طناب فولادی (سیم بکسل),کیمیاصنعت:02155377092

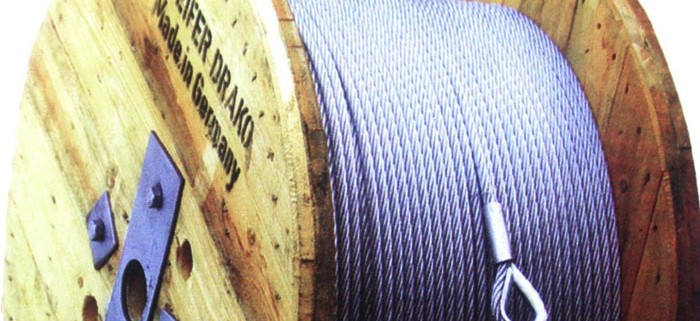

عنوان طناب فولادی (سیم بکسل ) ,هم در مورد طنابهای فولادی قدرتمندی بکار می رود که در معادن مورد استفاده است و هم در مورد طنابهای فولادی ظریفی که در ترمز دوچرخه ها مصرف می شود. ,این عنوان هم در مورد طنابهای ثابتی که پل های معلق را با نیروی فوق العاده نگهداری می کند و هم درباره طنابهای مورد استفاده در آسانسور و جرثقیل ها که همیشه در حال حرکت هستند بکار می رود., بنابراین طنابهای فولادی می توانند انوع مختلف و کاربردهای گوناگون داشته باشند.,

منظور از طناب فولادی بطول کلی مجموعه ای از مفتول های فولادی است که بدنه واحدی را تشکیل می دهند., طناب فولادی شامل یک بخش مرکزی بنام مغزی است که چند رشته (استرند) بدور آن بصورت مارپیچ تابیده میشود., هر رشته از چند مفتول که بطور مارپیچ دور یک مفتول مرکزی قرار میگیرد، تشکیل می شود.,,کیمیاصنعت:02155377092

طناب فولادی از نظر جنس مفتول:,

بطور کلی طنابهای فولادی از یکی از سه نوع ماده اولیه زیر ساخته می شوند:,,کیمیاصنعت:02155377092

- مفتول فولادی بدون روکش یا غیر گالوانیزه: این نوع مفتول معمولاً برای طناب هایی مورد استفاده قرار می گیرد که عامل فرسایش در تعیین طول عمر مفید طناب نقش مهمتری داشته و طناب کمتر در معرض عوامل ایجاد کننده زنگ زدگی قرار دارد.,

هنگام مقایسه اثرات فرسایش و از هم گسیختگی با اثرات زنگ زدگی، باید بخاطر داشت که حتی یک طناب فولادی با مفتول بدون روکش را هم می توان تا اندازه ای با روغن کاری کافی، ,مناسب و در فواصل زمانی منظم در مقابل زنگ زدگی محافظت نمود.,

مفتول فولادی گالوانیزه: این نوع مفتول که دارای روکش یکنواخت روی می باشد در برابر زنگ زدگی بر اثر آب دریا، هوا، رطوبت و سایر عوامل مشابه مقاوم است،, بنابراین طنابهای فولادی گالوانیزه در صنایع کشتیرانی،, شیلات، مرغداریها و غیره مورد استفاده قرار می گیرند.,,کیمیاصنعت:02155377092

- مفتول فولادی استینلس استیل: طنابهایی که از این نوع مفتول ساخته می شوند علاوه بر مقاومت بسیار بالا در برابر زنگ زدگی در مقابل حرارت نیز تا 1050 درجه سانتیگراد مقاوم بوده و در صنایع شیمیایی، غذایی و دارویی مورد استفاده قرار می گیرند و همچنین مقاومت بالایی در برابر اثرات مخرب آب دریا دارند.,,کیمیاصنعت:02155377092

مغزی طناب فولادی

مغزی طناب فولادی بخش مرکزی طناب است که رشته ها بدور آن تابیده می شوند. ,نقش مغزی نگهداری رشته های طناب می باشد. ,بنابراین باید قطر آن به اندازه کافی بزرگ باشد تا در هنگامیکه طناب زیر بار است مانع تماس بین رشته ها باشد.,

مغزی طناب فولادی می تواند الیافی یا فولادی باشد:,

مغز فولادی ممکن است خود یک طناب فولادی مستقل باشد که در این صورت به آن مغزی طناب فولادی مستقل (IWRC) می گویند., در مورد طناب های با قطر کمتر از 10 میلی متر مغزی فولادی معمولاً یک رشته مفتول فولادی (WSC) خواهد بود.,

مغزی الیافی (FC) از الیاف مصنوعی یا الیاف طبیعی تشکیل می شود. اگرچه هنوز استفاده از کنف طبیعی در ساخت طناب فولادی متداول است، الیاف مصنوعی نظیر پلی پروپیلین بطور روز افزون بعنوان مغزی طناب فولادی مورد استفاده قرار می گیرند.,

لازم بذکر است که از مغزی فولادی موقعی استفاده می شود که نیروی کشش و استحکام طناب بیشتر از عوامل دیگر مورد نظر باشد. در حالیکه در مورد مغزی الیافی قابلیت انعطاف طناب نسبت به نیروی کشش آن اهمیت بیشتری دارد.,

انواع تاب طنابهای فولادی,

طنابهای فولادی از نظر نوع تاب به دو نوع معمولی و لنگ بشرح ذیل تقسیم می شود:,

- طنابهای با تاب معمولی: هنگامیکه جهت تاب مفتول ها در یک رشته مخالف جهت تاب رشته ها باشد. ,این نوع طناب میل کمی به از هم باز شدن یا گره خوردن داشته و در برابر فشار،, لهیدگی و تغییر شکل مقاومت بیشتری دارد., در عوض مقاومت آن در برابر سایش و قابلیت انعطاف طناب کمتر از طنابهای با تاب لنگ می باشد.,

- طنابهای با تاب لنگ:, در نوع تاب که بنام John Lang انگلیسی ثبت شده،, جهت تاب مفتول در یک رشته با جهت تاب رشته ها در طناب یکی می باشد., مقاومت طنابهای با تاب لنگ در برابر سایش بیشتر از طنابهای با تاب معمولی می باشد اما باید هنگام کار با آنها مراقب بود تا طناب گره نخورد و یا از هم باز نشود., چون این نوع طناب میل زیادی به از هم باز شدن دارد،, از آن در مواردی با استفاده می شود که هر دو سر طناب مهار شده باشد.,

بطور کلی کارکردن با طنابهای با تاب معمولی آسانتر است و کاربرد متداول تری دارد اما در مواردی مثل آسانسورهای باری و مسافری که مقاومت بیشتر در برابر سایش مورد نظر است تاب لنگ ترجیح داده می شود.,

طنابهای راست گرد و چپ گرد,

اصطلاح راست گرد یا چپ گرد مربوط به جهت تابیدن رشته ها در طناب می باشد. طنابهای راست گرد متداول ترین نوع طنابها هستند،,

در شکلهای زیر تابهای مشروح نشان داده شده است., در این شکلها تاب به راست با حرف Z و جهت تاب به چپ با حرف S مشخص می شود.,

انواع پوشش گالوانیزه در پیچ و مهره

انواع پوشش گالوانیزه در پیچ و مهره