مشخصات پیچ های تولیدی در ایران

۱-۵: تنش گسیختگی FU در پیچ که با توجه به نحوه ی تولید پیچ های پرمقاومت در ایران، طراحان باید به مورد مهمی در طراحی سازه توجه کند. در تولید پیچ، به دلیل استفاده ی تولیدکنندگان از فن آوری و تجهیزات آلمانی، آیین نامه ی مرجع DIN آلمان می باشد، اما آیین نامه ی طراحی براساس مبحث دهم، برگرفته از علایم استانداردهای آمریکایی می باشد. در آیین نامه های آمریکایی، رده ی پیچ بر اساس مقاومت طبقه بندی شده است در حالی که در آیین نامه های آلمانی بر اساس شکل عملکرد پیچ دسته بندی صورت گرفته است. طراح باید به این نکته توجه داشته باشد که در محاسبات و نیز نقشه ها از علامت های آلمانی استفاده کنند چرا که پیچ موجود در بازار ایران بر این اساس می باشد.

۱-۱-۵ دسته بندی پیچ براساس مبحث دهم از مقررات ملی ساختمان براساس جدول زیر است:

کد پیچ

استحکام کششی نهایی Fu

تنش مجاز کششی Fy

A307

۴۲۰۰ kg/cm

۳۰۰۰ kg/cm

A 325

d < 25.mm.8250 kg/cm

d < 25 m.m , 6400 kg/cm

d>25mm,7250 kg/cm

d< 25mm,5600 kg/cm

A 490

۱۰۰۰۰ kg/cm

۹۰۰۰ kg/cm

کد پیچ

ردهی مقاومت

استحکام کششی

تنش مجاز کششی F

نوع عملکرد

مقدار رزوه

DIN931

۸٫۸

۸۰۰۰ KG/CM

۶۴۰۰ KG/CM

اتکایی

نیم روزه

۱۰٫۹

۱۰۰۰۰ KG/CM

۹۰۰۰ KG/CM

DIN933

۸٫۸

۸۰۰۰kg/cm

۶۴۰۰ kg/cm

اتکایی

تمام روزه

۱۰٫۹

۱۰۰۰۰ kg/cm

۹۰۰۰ kg/cm

DIN6914-HV

۱۰٫۹

۱۰۰۰۰ kg/cm

۹۰۰۰kg/cm

اصطکاکی

نیم رزوه

۲-۵: تعریف رده ی مقاومتی پیچ: رده ی مقاومتی در پیچ ها براساس DIN با سه عدد ۱۲٫۹,۱۰٫۹,۸٫۸ تعریف شده است که در ایران رده ی ۱۲٫۹ تولید نمی شود. البته این آیین نامه رده های مقاومتی ۵٫۶,۴٫۶ را نیز برای پیچ های معمولی تعریف نموده است. از آن جا که با توه به بند ۱۰-۳-۵-۳ مبحث دهم ویرایش ۱۳۸۷، در اتصالات لرزه ای تنها باید از پیچ های پرمقاومت استفاده شود، این نوع پیچ ها در طراحی اتصالات اصطکاکی کاربردی ندارد، ضمن آن که تولید این نوع پیچ نیز در کشور ما بسیار محدود می باشد. این عدد معرف مقدار تنش جاری شدن و تنش گسیختگی پیچ می باشد. به عنوان مثال، در رده ی مقاومتی ۸٫۸، منظور از ۸ اول حداقل مقاوت نهایی پیچ برابر ۸۰۰۰ Kg/m و منظور از ۸٫ مقدار تنش جاری شدن پیچ برابر با ۰٫۸*۸۰۰۰=۶۴۰۰ Kg/cm می باشد.

آشنایی با وسایل بستن و پیش تنیدگی در اتصالات:

۱-۶٫ وسایل دستی: این ابزار شامل آچار رینگی، بست (Spanner) و ابزاری از این دست بوده که بیشتر برای بستن پیچ ها در اتصلاات اتکایی کاربرد دارد. این ابزار برای پیش تنیدگی اتصالات اصطکاکی کاربردی ندارد.

۲-۶٫ وسایل ماشینی: چون یک کارگر تانایی لازم برای پیش تنیدگی پیچ های اتصالات اصطکاکی را ندارد، به ناچار باید از وسایل ماشینی برای این مقصود استفاده نمود. این وسایل امل ابزار مختلفی ست که پرکاربردترین آن ها عبارتند از:

۱-۲-۶ آچار هیدرولیک: این وسیله با فشار روغن کار کرده و در سازه های فولادی کاربرد زیادی نداشته و بیشتر در مخازن تحت فشار استفاده می شود.

۲-۲-۶ آچار بادی: در کشور ما، برای سازه های فولادی بیشتر از این وسیله استفاده می شود. این ویسله دارای انواع و اندازه های گوناگون بوده و کارکردن آن با فشار زیاد می باشد. به همین دلیل باید از کمپرسور باد برای تامین نیروی آن استفاده نمود. در این روش با استفاده از باد پرفشار و ضربه زدن، پیچ ها سفت می شود.

۳-۲-۶ آچار برقی: این وسایل همان گونه که از نامشان پیداست با برق کار می کند. این ابزار در کشور ما رایج نیست که شاید به دلیل گرانی ابزار و هزینه ی تامین و نگهداری بالا باشد.

۳-۶٫ به طور کلی به ابزار سفت کردن و پیش تنیدن پیچ ها Impactor گفته می شود می شود نکته ی مهم هنگام استفاده از این ابزار عدم آگاهی از میزان گشتاور ایجاد شده و میزان پیش تنیدگی پیچ می باشد که مورد بسیار مهمی در زمینه ی ایجاد یک اتصال درست در هنگام اجراست.

۱-۳-۶: ترک متر (Torque Meter): همان گونه که اشاره شد، با ساتفاده از ابزار دستی یا ماشینی برای سفت کردن پیچ ها ی اتصال سازه، نمی توان میزان گشتاور ایجاد شده و پیش تنیدگی حاصل از آن را به دست آرد. برای رسیدن به پیش تنیدگی در پیچ های یک مجموعه اتصال، باید میزان گشتاور پیچشی مشخص شود که برای این کار از وسیه ای به نام ترک متر استفاده می شود. این وسیله دارای نشانگری ست که به کمک آن می توان مقدار گشتاور پیچشی وارد بر پیچ را اندازه گیری نمود.

۲-۳-۶: چندکاره (MultiPlayer): در مورد پیچ های تا سایز M20 (سایزهای پایین) می توان انتظار داشت که نیروی یک کارگر معمولی توان سفت کردن آن را داشته باشد، اما، برای سایزهای بزرگتر از آن که نیروی کارگری تامین کننده ی میزان سفت شدگی نیست، باید از دستگاه چندکاره که در اصطلاح به آن مولتی پلایر گفته می شود استفاده نمود. این دستگاه دارای انواع گوناگونی است که براساس شاخصه ی نسبی با افزایش نیوی دست کارگر تقسیم بندی شده است. به عنوان مثال، مولتی پلایر، ۱:۲ میزان نیروی دست کارگر را دو برابر و ولتی پلایر ۱:۵ میزان نیروی دست کارگر ار پنج برابر می کند.

۳-۳-۶: به طور ممول در پروژه های ساخمانی، از ترکیب ترک متر و مولتی پلایر برای سفت کردن و پیش تنیدن پیچ های اتصالات سازه های فولادی استفاده می شود.

روش های پیش تنیدن در پیچ های اتصالات فولادی:

استانداردهای گوناگون هر کدام روش هایی را برای پیش تنیدگی پیچ ها معرفی کرده و به رسمیت شناخته اند. یکی از معتبرترین استانداردها در این زمینه، استاندارد کمیه ی RCSC که از کمیته های زیمجموعه ی AISC می باشد بوده و چهار روش کاربردی را برای پیش تنیدگی در پیچ معرفی نموده است:

۱-۷٫ استفاده از آچار کالیبره: در این روش به طور روزانه از هر پیچ تعداد سه نمونه ی پیچ، مهره و واشر انتخاب شده و کالیبره می شود. به منظور کالیبراسیون نمونه ها از یک دستگاه (اسکید مور ویلهلم) استفاده می شود و به کمک ترک متر میزان گشتاور مشخص براساس مشخصات نقشه ها یا جدول ۱۰و۴و۴ آیین نامه ی مبحث دهم تنظیم شده و برای همه ی پیچ های مشابه مکاربردی در همان روز به کار گرفته می شود. نکته ی بیار مهم در عدم برابری میزان پیش تنیدگی بین پیچ ها با مقدار ی گشاور اعمال شده ی ثابت است. یعنی وقتی برایسه نمونه پیچ یک میزان گشتاور اعمال شود، مقدار نیوی پیش تنیدگی نمیاش داده شده در دستگاه اسکید مور ویلهلم متفاوت است. بررسی های نشان داده که از میزان گشتاور اعمال شده، حدود هتاد درصد صرف غلبه بر اصطکاک موجود بین رزوه ها و نیز اصطکاک بین سطح مهره بر روی واشر شده و تنها کمتر از بیست درص گشتاور اعمال شده جهت پیش تنیدگی به کار می رود. در نتیجه آیین نامه کالیبراسیون، با این روش را با توجه به دما، شرایط محیطی و مسایلی از این دست برای هر بچ به صورت روزانه بهرسمیت می شناسد.

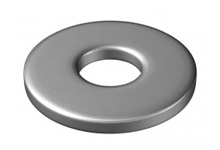

۲-۷٫ استفاده از واشرهای ویژه (DTI Washers): این واشرها دارای برامدگی هایی ست که برای هر سیا پیچ کالیبره شده است. روش کار به این صورت است که آن را درون اتصال قرار داده و پیچ سفت شده، سپس با اعمال نیروی بیشتر تا حد پیش تنیدگی برای ن سایز، برآمدگی های روی واشر تخت می شود. پس از آن با چشم و یا با استفاده از فیلر کنترل انجام می گیرد که تخت شدگی کامل واشر نشانه ی رسیده به میزان پیش تنیدگی لازم برای پیچ می باشد. در این روش نیازی به استفاده از ترک متر نمی باشد. البته نوع دیگری از این واشرها موجود است که به جای برآمدگی دارای یک نوع کپسول سیلیکونی رنگی ست که با رسیدن به پیش تنیدگی لازم، کپسول سیلیکونی ترکیده و رنگی قرمز از خود تراوش می کند که به راحتی و با چشم، می توان پیچ های پیش تنیده را از غیر پیش تنیده تشخیص داد. به منظور اطمینان از کیفیت واشرهای DTI ، باید همه ی الزامات استاندارد ASTM F 959M در ساخت، تولید و بازرسی این قطعات به کار گرفته شده باشد.

۳-۷٫ استفاده از بولت های ویژه (Twist off Bolt): این روش که گاهی به آن TC Bolt نیز می گویند، این نوع پیچ ها دارای یک قسمت اضافی پایینی بوده که با سفت شدن کامل پیچ به وسیله ی آن آچارهای ویژه ی خود، مهره در حهت عقربه های ساعت چرخانده شده، و بخش اضافی را در خلاف حرمت عقربه های ساعت می چرخاند، که این باعث بریده شدن قسمت اضافی پایینی پیچ شده که نشانه ی پیش تنیدگی پیچ می باشد. این روش بسیار دقیق اما غیرکاربردی ست، چون نیاز به فضای کافی برای قرارگیری آچار مخصوص داشته و همچنین برای سفت کردن پیچ تنها باید از آچارهای ویژه استفاده نمود.

۴-۷٫ استفاده از چرخش مهره: در این روش ابتدا پیچ ها را تا اندازه ای که قابل سفت شدن می باشد، بسته و سپس، روی بدنه مهره و میله ی پیچ را علامت گزاری کرده، آن گاه به میزان دوری که براساس طول و قطر در آیین نامه مشخص شده، تولید کننده پیچ و مهره چرخش اضافه بر مهره اعمال می شود. طبق جدول ۱۰و۴و۲ مبحث دهم چرخش لازم برای پیش تنیده کردن پیچ ها آورده شده که تنها برای سطوح بدون شیب کاربرد دارد. برای همه ی سطوح می توان از جدول زیر استفاده نمود:

وضعیت قرارگیری سطوح اتصال بر روی هم

طول پیچ

هر دو سطح شیب دار کمتر از ۱:۲۰

یک سطح شیب دار کمتر از ۱:۲۰

سطوح روی هم بدون شیب

۳/۲ دور

۲/۱ دور

۳/۱ دور

برابر یا کمتر از چهار برابر قطر

۶/۵ دور

۳/۲ دور

۲/۱ دور

بزگتر از چهار بابر تا کوچکتر مساوی هشت برابر قطر

یک دور کامل

۶/۵ دور

۳/۲ دور

بزرگتر از هشت برابر تا کوچکتر مساوی دوازده برابر قطر

۵-۷٫ در اتصلات پیچی سوراخ ها بر روی خط مستقیم در جهت نیرو یا عمود بر آن در یک یا چند ردیف تعبیه می گردد. چنان چه تعداد سوراخ ها زیاد باشد می توان شکل قرارگیری سوراخ ها را به صورت زیگراگ اجرا نمود. فاصله ی بین سوراخ ها به صورت یکنواخت و هماهنگ با قطر سوراخ انتخاب می شود.

انواع سوراخ ها: در اتصالات پیچی براساس آیین نامه های طراحی AISC و مبحث دهم از مقررات ملی ساختمانی ایران، انواع سوراخ به شرح زیر طبق بندی می شود:

الف سوراخ استاندارد گرد

ب سوراخ بزرگ شده گرد

سوراخ لوبیایی بلند

سوراخ لوبیایی کوتاه

ث سوراخ لوبیایی (بلند یا کوتاه) عمود بر جهت نیرو

۱-۸٫ آیین نامه ی AISC در اتصالات اصطکاکی تنش های مجاز برشی برای پیچ های پرمقاومت را براساس وضعیت سطوح ورق های در حال تماس و نیز نوع سوراخ بیان می کند. آیین نامه مذکور سطوح تماسی که تمیز بوده و لایه ای از اکسید اصل از نورد گرم در روی آن قرار داشته باشد را کلاس A می نامد و برای وضعیت های مختلف سطوح طی جدولی تنش های برشی مجاز را ارائه می کند.

۲-۸٫ مبحث دهم از مقررات ملی ساختمانی ایران تنش های مجاز برشی در اصالات اصطکاکی را بر اساس نوع سوراخ بیان می نماید. سوراخ استانارد طبق تعریف آیین نامه ی ایران سوراخی است که قطر آن ۲ میلی متر از قطر پیچ بیشتر است. در حالی که آیین نامه AISC سوراخی را استاندارد می نامد که قطر ن به طور دقیق برابر قطر پیچ باشد. از نظر اجرایی تعریف آیین نامه ی AISC امکان پذیر نیست، بلکه حتما می توان گفت که تعریف آیین نامه ی ایران برای سوراخ استاندارد نیز بسیار دشوار اجرا می گردد. در نتیجه در محاسبات بیشتر محاسبان فرض را غیراستاندارد بودن سوراخ ایجاد شده در حالت اصطکاکی (با توجه به بخش ب از بند ۱۰و۱و۱۰و۳ و بند ۱۰و۳و۵و۳ ویرایش ۱۳۸۷ مبحث دهم، اتصالاتی که در سیستم لرزه بر مشارکت ندارند) گذاشته و کنترل ها را بر اساس سوراخ بزرگ در نظر می گیرند، و در اتصالات اتکایی تاکید بر استاندارد بودن سوراخ دارند، چرا که در هر حال اجرای سوراخ استاندارد در عمل کار آسانی است.

۳-۸ فاصله ی بین سوراخ ها در بازه ی مقادیری مشخص می باشد. مقدار کمینه برای فاصله ی سوراخ ها به دو جهت است، یکی جلوگیری از گسیختگی و پارگی ورق و دیگری اجرایی بودن کار و فراهم کردن فضای مناسب برای بستن پیچ، مقدار پیشینه ی سوراخ ها پیروی سه دلیل است. نخست آن که بتوان توزیع به نسبت واقعی تری از نیروی در اتصال داشته و همنواختی یکسانی آن را در پیچ ها به وجود آورد، تا فرض صلب بودن ورق تامین شود، دوم این که با کم کردن فاصله، طول موج کمانشی حاصل از نیروی فشاری را نیز به کمترین مقدار ممکن رساند از کمانش موضعی جلوگیری شود، و آخرین دلیل هم این که از باز شدن درز بین ورق های اتصال و خطر زنگ زدگی ورق جلوگیری نمود.

۴-۸٫ فاصله ی کمینه بین سوراخ ها بر اساس جدول زیر در واحد کیلوگرم سانتی متر است

۵-۸ فاصله ی کمینه ی سوراخ ها با لبه ی کناری براساس جدول زر در واحد کیلوگرم سانتی متر است:

۶-۸:مبحث دهم از مقررات میل ساختمانی ایران محدودیت های زیر را برای سوراخ های اتصالات پیچی در نظر می گیرد:

الف) سوراخ های بزرگ فقط در اتصالات اصطکاکی مجاز است.

ب) سوراخ های لوبیایی کوتاه در تمام امتدادها در اتصالات اصطکاکی مجاز هستند و در اتصالات اتکایی امتداد طولی سوراخ باید عمود بر امتداد نیرو باشد.

ب) در اتصلالات اتکایی، سوراخ های لوبیایی بلند فقط در امتداد عمود بر مسیر نیرو مجاز هستنند و در اتصالات اصکاکی فقط می توانند در یکی از ورق های اتصال و در هر امتداد اختیاری وجود داشته باشد.

۷-۸ . سوراخ های لوبیای و بزرگ به دلایل زیر در اتصالات تعبیه می شوند:

الف. در اتصالات اتکایی و یا اصطکاکی که در آن ها به دلایلی نیروی پیش تنیدگی کاهش یا حذف می شود. هنگامی که اتصال تحت بارهای دینامیکی قرار می گیرد احتمال تماس تنه ی پیچ با دیواره سوراخ در دفعات مکرر وجود دارد. تعبیه ی سوراخ های بزرگ یا لوبیایی موجب عدم تماس تنه پیچ با دیواره ی سوراخ به ویژه دراثر پدیده ی خستگی خواهد شدو

ب. تعبیه ی سوراخ های بزرگ و لوبیایی شرایط مناسب تری برای مونتاژ، تنظیم و رواداری پیچ ها در اتصال فراهم می نماید.

پ تعبیه ی سوراخ های بزرگ و لوبیایی از وقوع تنش های ناشی از دما و نیز تنش های مرتبه ی دوم جلوگیری می کند.

۸٫۸ در رابطه با قطر پیچ، باید توجه داشتدر ایران قطرهای تولید نمی شود. در نتیجه در طراحی هیچ گاه از این دو نمره نباید استفاده کرد.

جمع بندی:

۱-۱۱ با توجه به این که در حال حاضر در کشور ما قطرهای M18 و M33 تولید نمی شود، در طراحی سازه های فولادی با اتصالات پیچ و مهره، از این دو سایز نباید استفاده کرد.

۲-۱۱٫ از آن جا که سیستم تولید پیچ و مهره در کشور ما و در حال حاشر براساس استانداردهای اروپایی می باشد، از مشخات پیچ بر اساسا DIN آلمان در طراحی و نقشه ها باید استفاده نمود.

۳-۱۱٫ با توجه به سیستم تولید پیچ در ایران، در طراحی اتصالات اصطکاکی، تنها از پیچ DIN 6914-HV باید استفاده شود. که این پیچ تنها دارای رده مقاومتی ۱۰٫۹ می باشد.

۴-۱۱ . با توجه به برتری روش تولیدی فورج سرد به فورج گرم و تولید قطعات پیچ تا سایز m24 به این روش در کشور ما، تلاش باید نمود تا در طراحی ها تا حد امکان بیش از این سایز استفاده نشود. همچنین در مشخصات نقشه ها و دستور کارهای ساخت و نصب، بر خرید پیچ های با پوشش غیرفلزی (رنگی) باید استفاده نمود.

۶-۱۱٫ تا حد امکان باید کوش شود که خرید پیچ و مهره از کارخانه ی سازنده صورت گیرد تا گواهی نامه های مرغوبیت و سایر گواهی های تطابق در دسترس باشد.

۷-۱۱٫ در هنگام نمونه گیری و انجام آزمایش توسط آزمایشگاه های مقاومت مصالح، بازرسی دقیق و مستقیم صورت پذیرد.

۸-۱۱٫ با توجه به شرایط موجود، روش چرخش اضافی مهره ارزان ترین و قابل اطمینان ترین روش پیش تنیدگی در اتصالات اصطکاکی در کشور ماست

مرجع طراحی اتصالات سازه های فولادی

معرفی کتاب:

طراحی اتصالات از مهم ترین بخش های طراحی در سازه های فولادی می باشد. به طور کلی تعریف نوع قاب نیز براساس نوع و رفتار اتصال صورت می گیرد.اتصالات به سه دسته ی مفصل، نیمه صلب و صلب تقسیم می شود که دو دسته ی اتصالات مفصلی و صلب بیشترین کاربرد را در طرای سازه های فولادی دارد.

در حال حاضر، همه ی این اتصالات بیشتر به دو روش جشی و پیچی اجرا می شوند و روش پرچی اکنون متداول نمی باشد. اتصالات از نظر محل آن نیز به چند دسته تقسیم می شود مانند اتصال تیر به ستون تیر به تیر ستون به کف ستون بادبند و غیره.

طراحی و محاسبه ی یک سازه به کمک نرم افزارهای رایج صورت می گیرد که به طور عموم طراحی اتصالات در حیطه ی طراحی نرم افزاری نبوده و به روش محاسبات دستی صورت می گیرد.

کتاب مرجع طراحی اتصالات سازه های فولادی که توسط مهندس امیر تولایی و مهندس علیرضا کافیان نگاشته شده است. روش جامع طراحی اتصالات را بر اساس فرمولر گام به گام جهت سهولت دستیابی به روش محاسبات اتصالات براساس نحوی اتصالات بر مبنای محل و نیز روش اتصال و دسته بندی نوع آن به تفکیک ارایه داده است که شامل تقسیم بندی زیر می باشد:

اتصالات تیر به ستون

اتصالات مفصلی

اتصالات به کمک نبشی جان

روش اتصال جوشی

روش اتصال پیچی

اتصال بانشیمن نبشی (تقویت شده)

روش اتصال جوشی

روش اتصال پیچی

اتصال بانشیمن براکت (تقویت شده)

روش اتصال جوشی

اتصالات صلب

اتصال با ورق نشیمن به بال

روش اتصال جوشی

روش اتصال پیچی

اتصال با ورق نشیمن به جان

روش اتصال جوشی

روش اتصال پیچی

اتصال با سخت کننده ی T به جان

روش اتصال جوشی

روش اتصال پیچی

اتصال فلنجی (ورق انتهایی)

اتصال شاخه درختی در قاب صنعتی (کنج زانویی)

اتصال ساعتی در قاب صنعتی

اتصالات نیمه صلب

اشپیل سنجاقی

اشپیل سنجاقی