اسکلت پیچ و مهره

پیشگامان ساختمان بررسی میکند : امروزه استفاده از سازه های پیچ و مهره ای در صنعت به نحو چشمگیری افزایش یافته به طوری که این سازه ها در گذشته فقط شامل سوله های صنعتی و مجتمع های پتروشیمی و سازه های مورد استفاده در صنایع و گاز می شد. هم اکنون کاربرد این سازه ها در ساختمان های مسکونی اداری و تجاری که در شهرها نیز ساخته می شود با رشد چشمگیری روبرو بوده است. از مهمترین دلایل استفاده از سازه های پیچ و مهره ای در کشورهای صنعتی عدم نیاز به جوشکاری زمان نصب سازه و در موقعیت های سخت همچنین سرعت اجرا در محل نصب نسبت به سازه های جوشی می باشد. همچنین اسکلت هایی که در محوطه پروژه های ساختمانی تولید میشوند بخاطر محدودیت در تامین برق مکفی و بکارگیری دستگاه های جوش مدرن )با نرخ نفوذ و استاندارد( عدم وجود ابزار صنعتی سنگین، تیم های مجرب رنگ آمیزی و زنگ زدایی صحیح و … نه تنها فاقد کیفیت هستند بلکه کاملا دست و پا گیر و دارای پروسه ای زمان بر هستند که بلاشک منجر به ایجاد ترافیک در معابر و تزاحم همسایگان می شود.

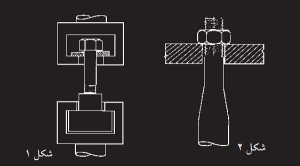

آشنایی با وسایل بستن و پیش تنیدگی در اتصالات سازه های پیچ و مهره ای

1 – وسایل دستی

این ابزار شامل آچار رینگی، و ابزاری از این دست بوده که بیشتر برای بستن پیچ ها در اتصالات اتکایی کاربرد دارد. این ابزار برای پیش تنیدگی اتصالات اصطکاکی کاربردی ندارد.

2 – وسایل ماشینی

چون یک کارگر توانایی لازم برای پیش تنیدگی پیچ های اتصالات اصطکاکی را ندارد، به ناچار باید از وسایل ماشینی برای این مقصود استفاده نمود، این وسایل شامل ابزار مختلف است که پرکاربردترین آنها عبارتند از:

1 – آچار بادی

در کشور ما، برای سازه های فولادی بیشتر از این وسیله استفاده می شود. این وسیله دارای انواع و اندازه گیری های گوناگون بوده و کارکرد آن با فشار باد می باشد 0 به همین دلیل باید از کمپرسور باد برای تاٌمین نیروی آن استفاده نموده. در این روش با استفاده از باد پرفشار و ضربه زدن،

پیچ ها سفت می شود 0 از این وسیله برای سفت کردن پیچ نمره 30 تا 20 استفاده می شود. نحوه تنظیم آچار بادی با چرخاندن درجه روی آن می باشد که درجه 1 سرعت زیاد- قدرت کم برای پیچ نمره 22 و 20 ، درجه 3 قدرت زیاد- سرعت کم برای پیچ نمره 30 و درجه 2 مابین این سرعت ها می باشد.

– آچار برقی

این وسایل همان گونه که از نامشان پیداست با برق کار می کنند. این ابزار در کشور ما رایج نیست که شاید به دلیل گرانی ابزار و هزینه ی تامین و نگهداری بالا باشد، این وسیله برای سفت کردن پیچ های نمره 20 به پایین مورد استفاده قرار می گیرد. به طور کلی به ابزار سفت و پیش تنیده پیچ ها Impactor گفته می شود. نکته ی مهم هنگام استفاده از این ابزار عدم آگاهی از میزان گشتاور ایجاد شده و میزان پیش تنیدگی پیچ می باشد که مورد بسیار مهمی در زمینه ی ایجاد یک اتصال درست در هنگام اجراست.

3 – ترکیو کمتر Torque meter

همانگونه که اشاره شد، با استفاده از ابراز دستی یا ماشینی برای سفت کردن پیچ های اتصال سازه، نمی توان میزان گشتاور ایجاد شده و پیش تنیدگی حاصل از آن را به دست آورد، برای رسیدن به پیش تنیدگی در پیچ های یک مجکوعه اتصال، باید میزان گشتاور پیچشی مشخص شود که برای این کار از وسیل های به نام تر کمتر استفاده می شود. این وسیله دارای نمایشگری است که به کمک آن میتوان مقدار گشتاور پیچشی وارد بر پیچ را اندازه گیری نمود.4 – چند کاره Multi player درمورد پیچ های تا سایز 20M )سایز های پایین( میتوان انتظار داشت که نیروی یک کارگر معمولی توان سفت کردن آنرا داشته باشد؛ اما برای سایز های بزرگتر از آن که نیروی کارگری تامین کننده ی میزان سفت کنندگی نیست، باید از دستگاه چند کاره که در اصطلاح به آن ” مولتی پلایر ” گفته می شود استفاده نمود. این دستگاه دارای انواع گوناگونی است که براساس شاخصه ی نسبی با افزایش نیروی دست کارگر تقسیم بندی شده است. به عنوان مثال، مولتی پلایر 1:2 میزان نیروی دست کارگر را دو برابر و مولتی پلایر 1:5 میزان نیروی دست کارگر را 5 برابر می کند. مولتی پلایر های موجود در ایران 1:2 ، 1:8 ، 1:12 ، 1:25 می باشد که به طور معمول در پروژه های ساختمانی، از ترکیب ترکمتر و مولتی پلایر برای سفت کردن و پیش تنیدن پیچ های اتصالات سازه های فولادی استفاده می شود.روش های کنترل پیش تنیدگی در پیچ های پرمقاومت استاندارد های گوناگون هر کدام روش هایی را برای کنترل پیش تنیدگی پیچ معرفی کرده و به رسمیت شناخته اند. یکی از معتبرترین استاندارها در این زمینه، استاندار کمیته ی RCSC که از کمیته های زیر مجموعه ی AISC می باشد بوده و چهار روش کاربردی را برای کنترل پیش تنیدگی در پیچ معرفی نموده است:

1 – استفاده از آچار کالیبره )ترک متر(

در این روش به طور روزانه از هر پیچ تعداد سه نمونه ی پیچ، مهره و واشر انتخاب شده و کالیبره می شود. به طور منظم کالیبراسیون نمونه ها از یک دستگاه )اسکید مور ویلهلم( استفاده می شود و به کمک ترک متر میزان گشتاور مشخص براساس مشخصات نقشه ها یا جدول 10 – 4- 4 آیین نامه مبحث دهم ویرایش 1392 تنظیم شده و برای همه ی پیچ های مشابه کاربردی در همان روز به کار گرفته می شود. نکته ی بسیار مهم در عدم برابری میزان پیش تنیدگی بین پیچ ها با مقداری گشتاور اعمال شده ی ثابت است. یعنی وقتی برای سه نمونه پیچ یک میزان گشتاور اعمال می شود، مقدار نیروی پیش تنیدگی نمایش داده شده در دستگاه اسکید مور ویلهم متفاوت است. بررسی ها نشان داده که از میزان گشتاور اعمال شده، حدود هفتاد درصد صرف غلبه بر اصطکاک موجود بین رزوه ها و نیز اصطکاک بین سطح مهره بر روی واشر شده و تنها کمتر از بیست درصد گشتاور اعمال شده جهت پیش تنیدگی به کار می رود. در نتیجه آیین نامه کالیبراسیون، این روش را با توجه به دما، شرایط محیطی و مسایلی از این دست برای هر پیچ به صورت روزانه به رسمیت می شناسد.

2- واشر های ویژه ) )DTI Washers

این واشر ها دارای برآمدگی هایی است که برای هر پیچ کالیبره شده است. روش کار به این صورت است که آن را درون اتصال قرار داده و پیچ سفت شده، سپس با اعمال نیروی بیشتر تا حد پیش تنیدگی برای هر سایز، برآمدگی های روی واشر تخت می شود. پس از آن با چشم و یا با استفاده از فیلتر کنترل انجام می گیرد که تخت شدگی کامل واشر نشانه ی رسیده به میزان پیش تنیدگی برای پیچ می باشد. در این روش نیازی به استفاده از ترک متر نمی باشد. البته نوع دیگری از این واشر ها موجود است که به جای برآمدگی دارای یک نوع کپسول سیلیکونی رنگی است که با رسیدن به پیش تنیدگی لازم، کپسول سیلیکونی ترکیده و رنگی قرمز از خود تراوش می کند که به راحتی و با چشم، می توان پیچ های پیش تنیده را از غیر پیش تنیده تشخیص داد. به منظور اطمینان از کیفیت واشر های DTI باید همه، الزامات استاندارد M 959 ASTM در ساخت، تولید و بازرسی این قطعات به کار گرفته شده باشد.

3 – بولت های ویژه ) )Twist off bolt

این روش که گاهی TC Bolt نیز می گویند. این نوع پیچ ها دارای یک قسمت اضافی پایینی بوده که با سفت شدن کامل پیچ به وسیله آن آچارهای ویژه ی خود، مهره در جهت عقربه های ساعت چرخانده شده، و بخش اضافی را در خلاف جهت عقربه های ساعت می چرخاند، که این باعث بریده شدن قسمت اضافی پایینی پیچ شده که نشانه پیش تنیدگی پیچ می باشد. این روش بسیار دقیق اما غیر کاربردی است، چون نیاز به فضای کافی برای قرار گیری آچار مخصوص داشته و همچنین برای سفت کردن پیچ تنها باید از آچار های ویژه استفاده نمود.

4 – استفاده از چرخش مهره

در این روش ابتدا پیچ ها را تا اندازه ای که قابل سفت شدن می باشد، بسته و سپس، روی بدنه مهره و میله ی پیچ را علامت گزاری کرده، آنگاه به میزان دوری که بر اساس طول و قطر در آیین نامه مشخص شده، تولید کننده پیچ و مهره چرخش اضافه بر مهره اعمال می شود.

مشکلات رایج در مورد اتصالات پیچی

مشکلات رایج در مورد اتصالات پیچ به سه گروه اصلی تقسیم می شود:

مشکلات پیش آمده به هنگام بستن پیچ

1 – شکستن پیچ

2 – کنده شدن رزوه ها )هرز شدن(

3 – تغییر شکل پلاستیکی و له شدن قطعات متصله

4 – عدم محکم شدن کافی پیچ

فاصله گرفتن قطعات، لغزش قطعات نسبت به هم، شل شدن پیچ ها و شکست ناشی از خستگی مشکلات ایجاد شده پس از بستن پیچ

1 – شکستن استاتیکی پیچ

2 – شکست پیچ ناشی از خستگی

3 – شکست با تاخیر پیچ

4 – ترک ناشی از خوردگی و تنش ناشی از آن

5- فاصله گرفتن قطعات نسبت به هم ایجاد نشستی و شکست ناشی از خستگی

6 – لغزش قطعات نسبت به هم

6-1 – شل شدن گردشی

6-2 – شل شدن غیر گردشی در اثر سایش

6-3 – شل شدن ناشی از خستگی حاصل از خمش پیچ ها

7 – شل شدن پیچ

مشکلات ایجاد شده به هنگام سفت کردن پیچ ها

شکستن پیچ به هنگام سفت کردن

گاهی اوقات پیچ ها به هنگام سفت کردن آن ها توسط آچار می شکنند. این وضعیت وقتی به وجود می آید که نیروی بستن پیچ )گشتاور اعمالی( بیش از حد باشد. همچنین در صورتی که رزوه ها کاملا روغنی باشد نیز، به دلیل کاهش اصطکاک، ممکن است قسمت اعظم گشتاور تبدیل به تنش طولی و شکستن پیچ شود.

کنده شدن رزوه ها هرز شدن پیچ

در این حالت، تمام رزوه های پیچ یا مهره که باهم درگیر شده اند، بریده می شوند و از بدنه اصلی پیچ یا مهره جدا می شوند، در این عیب، بدنه پیچ نمی شکند، ولی در اثر کنده شدن رزوه ها، پیچ از مهره جدا می شود و یا اصلا اتصال قابل قبولی بین آن ها به وجود نمی آید. وقتی که طول درگیری پیچ با مهره کوتاه باشد، ممکن است این مشکل به وجود بیاید.

تغییر شکل پلاستیکی قطعات متصله

گاهی اوقات به هنگام ایجاد یک اتصال پیچی ممکن است قطعات متصله دچار تغییر شکل پلاستیکی، کمانش و یا له شدگی بشوند. این مشکل موقعی به وجود می آید که استحکام فشاری قطعات پایین باشد و یا فرم قطعات به گونه ای باشد که در آن ها کمانش ایجاد شود و یا نیروی اعمالی به پیچ ها و قطعات بیش از حد مقاومت آن ها باشد.

مشکلات ایجاد شده پس از محکم کردن اتصال پیچی

شکست استاتیکی پیچ

این نوع شکست به صورت ناگهانی و در اثر یک ضربه یا تکان شدید ممکن است به وجود آید. این ضربات در عملکرد عادی وجود ندارند، بلکه مثلا در تصادفات یا دیگر اتفاقات غیر منتظره باعث شکستن پیچ ها می شود.

شکستن حاصل از خستگی

خستگی fatigue در اثر اعمال بارهای تکراری در قطعات اتفاق می افتد، در حالی که مقدار بار اعمالی کمتر از استحکام کششی قطعات می باشد. بنابراین این عیب دفعتا اتفاق نمی افتد، بلکه بارهای تکراری )که میزان آن بیشتر از یک حد خاصی باید باشد( به تدریج باعث ایجاد شکست در قطعه می گردد. در مورد پیچ ها، هم شکست ناشی از خستگی طولی و خستگی خمشی، هر دو اتفاق می افتند، این عیب جزو مشکلات جدی در اتصالات پیچی محسوب می شود.

شکست ناشی از تنش خوردگی

این نوع شکست هنگام اتفاق می افتد که اتصال پیچی همزمان در معرض تنش کششی و محیط خورنده قرار می گیرد. در چنین شرایطی، حتی اگر نیرویی به اتصال پیچی وارد نشود نیز ممکن است در اثر خوردگی، ترک در قطعات به وجود آیند و تنش موجود در پیچ به گسترش ترک منجر گردد.

انواع سوراخ ها

براساس آیین نامه های طراحی AISC و مبحث دهم از مقررات ملی ساختمان ایران، انواع سوراخ به شرح زیر طبقه بندی می شود:

الف- سوراخ استاندارد

ب- سوراخ بزرگ شده

پ- سوراخ لوبیایی بلند

ت- سوراخ لوبیایی کوتاه

آیین نامه AISC در اتصالات اصطکاکی تنش های مجاز برشی برای پیچ های پر مقاومت براساس سطوح ورق های در حال تماس و نیز نوع سوراخ بیان می کند. آیین نامه مذکور سطوح تماسی که تمیز بوده و لایه ای از اکسید حاصل از نورد گرم در روی آن قرار داشته باشد را کلاس A می نامد و برای وضعیت های مختلف سطوح طی جدولی تنش های برشی مجاز را ارایه می کند. مبحث دهم از مقررات ملی ساختمانی ایران تنش های مجاز برشی پیچ در اتصالات اصطکاکی را بر اساس نوع سوراخ بیان می نماید. سوراخ استاندار طبق تعریف آیین نامه ی ایران سوراخی است که قطر آن 2 میلی متر از قطر پیچ بیشتر باشد. در حالی که آیین نامه AISC سوراخی را استاندار می نامد که قطر آن به طور دقیق برابر قطر پیچ باشد. از نظر اجرایی تعریف آیین نامه AISC ، بلکه حتی می توان گفت که تعریف آیین نامه ایران برای سوراخ استاندار نیز بسیار دشوار اجرا می گردد. در نتیجه در محاسبات بیشتر محاسبان فرض را بر غیر استاندار بودن سوراخ ایجاد شده در حالت اصطکاکی )با توجه به بخش ب بند 10 – 2- 9- 2-3 و 10 – 3- 3- 3 ویرایش 1392 مبحث دهم، اتصالاتی که در سیستم لرزه ای مشارکت ندارند( گذاشته و کنترل ها را براساس سوراخ بزرگ در نظر می گیرند، و در اتصالات اتکایی تاکید بر استاندارد بودن سوراخ دارند، چرا که در هر حال اجرای سوراخ استاندارد در عمل کار آسانی نیست.

محدودیت ابعاد اسمی سوراخ ها و دامنه کاربرد آن ها

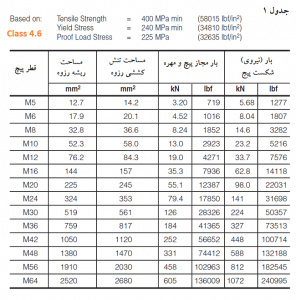

1 – ابعاد حداکثر سوراخ پیچ ها باید مطابق جدول زیر باشد.

2 – سوراخ های بزرگ شده فقط در اتصالات اصطکاکی مجاز است.

3 – سوراخ لوبیایی کوتاه در تمام امتداد ها در اتصالات اصطکاکی مجاز هستند ولی در اتصالات اتکایی، امتداد طولی سوراخ باید عمود بر نیرو باشد.

4 – سوراخ لوبیایی بلند فقط در امتداد عمود بر مسیر نیرو در اتصالات اتکایی مجاز هستند. در اتصالات اصطکاکی در تمام امتداد ها مجاز بوده لیکن باید در یکی از ورق های اتصال وجود داشته باشد.

دلایل استفاده از سوراخ های لوبیایی و بزرگ در اتصالات

1 – در اتصالات اتکایی و یا اصطکاکی که در آن ها به دلایل نیروی پیش-تنیدگی کاهش یا حذف می شود. هنگامی که اتصالات تحت بار های دینامیکی قرار می گیرد احتمال تماس با تنه ی پیچ با دیواره سوراخ در دفعات مکرر وجود دارد. تعبیه سوراخ های بزرگ یا لوبیایی موجب عدم تماس تنه ی پیچ با دیواره ی سوراخ به ویژه در اثر پدیده خستگی خواهد شد.

2 – تعبیه سوراخ های بزرگ و لوبیایی شرایط مناسب تری برای مونتاژ، تنظیم و رواداری پیچ ها در اتصال فراهم می نماید.

3 – تعبیه سوراخ های بزرگ و لوبیایی از وقوع تنش های ناشی از دما و نیز تنش های مرتبه دوم جلوگیری می کند.

فاصله سوراخ ها

فاصله بین سوراخ ها در بازه ی مقادیری مشخص می باشد. مقدار کمینه برای فاصله سوراخ ها به دو جهت است؛ یکی جلوگیری از گسیختگی و پارگی ورق و دیگری اجرایی بودن کار و فراهم کردن فضای مناسب برای بستن پیچ. مقدار بیشینه سوراخ ها پیروی سه دلیل است. نخست آن که بتوان توزیع به نسبت واقعی تری از نیرو در اتصال داشته و هم نواختی و یکسانی آن را در پیچ ها به وجود آورد، تا فرض صلب بودن ورق تامین شود؛ دوم اینکه با کم کردن فاصله، طول موج کمانشی حاصل از نیروی فشاری را نیز به کمترین مقدار ممکن رساند تا از کمانش موضعی جلوگیری شود؛ و آخرین دلیل هم این که از باز شدن درز بین ورق های اتصال و خطر زنگ زدگی ورق جلوگیری نمود.

حداقل فاصله سوراخ پیچ ها

فاصله مرکز به مرکز سوراخ های استاندارد، سوراخ های بزرگ شده، سوراخ های لوبیایی نباید از 3 برابر قطر وسیله اتصال کمتر باشد.

حداقل فاصله سوراخ ها تا لبه

فاصله مرکز سوراخ های استاندار تا لبه قطعه متصل شونده نباید از مقادیر داده شده در جدول کمتر باشد. برای سوراخ های بزرگ شده و سوراخ های لوبیایی فاصله مرکز تا سوراخ نباید از آنچه که برای سوراخ استاندارد تعیین شده به اضافه مقدار C مربوطه کمتر باشد.

حداقل فاصله مرکز سوراخ ها تا لبه

1 – برای قطعاتی که تحت اثر خوردگی کم و متوسط ناشی از عوامل جوی قرار داشته باشند، فاصله از مرکز هر پیچ تا نزدیکترین لبه قطعه در هر راستا نباید از 12 برابر ضخامت نازکترین قطعه و همچنین از 150 میلی متر تجاوز کند.

2 – برای قطعاتی که تحت اثر خوردگی شدید ناشی از عوامل جوی قرار داشته باشند، فاصله از مرکز هر پیچ تا نزدیکترین لبه هر قطعه در هر راستا نباید از 8 برابر ضخامت نازکترین قطعه و همچنین 125 میلی متر تجاوز کند.

حداکثر فاصله مرکز تا مرکز سوراخ ها

1 – برای قطعاتی که تحت اثر خوردگی کم و متوسط ناشی از عوامل جوی قرار داشته باشند، فاصله بین مرکز سوراخ ها از 24 برابر ضخامت نازکترین قطعه متصل شونده و همچنین از 300 میلی متر تجاوز نکند.

2 – برای قطعاتی که تحت اثر خوردگی شدید ناشی از عوامل جوی قرار داشته باشند، فاصله بین مرکز سوراخ ها 14 برابر ضخامت نازکترین قطعه متصل شونده و همچنین از 200 میلی متر تجاوز کند.

اصلاح سوراخ ها

در کارگاه ساخت انطباق سوراخ ها مورد کنترل دقیق قرار می گیرد. ولی باز هم امکان دارد که حداکثر تا 15 درصد سوراخ های یک محل به علت دقت های ساخت کاملا منطبق نباشند. در چنین حالتی باید این سوراخ ها را با گذراندن یک پیچ امتحانی پیدا کرده به وسیله برقو زدن آن ها را اصلاح نمود حداکثر قطر برقوی مصرفی 3 میلی متر بزرگتر از قطر پیچ می باشد و برقوزنی نباید قطر سوراخ را بیش از 5 میلی متر افزایش دهد. استفاده از برش شعله برای گشاد کردن سوراخ مجاز نیست.وصله ستون ها درز وصله ستون ها با ابعاد و مقطع متفاوت به جای استفاده از ورق های پر کننده با ضخامت زیاد ارجح است ابتدا مقطع بزرگتر با شیب حداکثر 1 به 6 به مقطع کوچکتر تبدیل شده و سپس اتصال وصله صورت گیرد.بستن و محکم کردن پیچ های اتکایی در محکم کردن پیچ های اتکایی کافی است این پیچ ها را بدون ایجاد نیروی پیش تنیدگی تنها تا حالت سفت شدن اولیه محکم نمود. سفت شدن اولیه هنگامی است که یک کارگر معمولی با یک آچار معمولی تلاش کامل خود را برای محکم کردن پیچ به کار برد.

بستن و محکم کردن پیچ های اصطکاکی

– محکم کردن پیچ های انصال در دو مرحله انجام می گیرد. اول، تعدادی از پیچ ها تا حد سفتی کامل محکم می شوند، تا اطمینان حاصل شود که سطوح تماس کاملا به هم چسبیده اند، سپس تمام پیچ ها تا در سوراخ قرار گرفته کاملا سفت می شوند. در مرحله دوم با چرخاندن اضافی مهره، پیچ ها پیش تنیده می گردند. – در هر یک از مراحل محکم کردن پیچ ها باید از قسمتی که صلب تر است و صفحات تغییر شکل کمتری می دهند شروع به بستن پیچ ها کرد. – سفتی کامل را در پیچ به حالتی می گویند که کارگر ماهر با آچار معمولی بدون آنکه با وزن خود به دسته آچار نیرو وارد کند، یا به کار گیری آخرین توان خود نتواند پیچ را محکم تر نماید.- حصول پیش تنیدگی باید با آچار مدرج )ترک متر( می باشد. – اگر در چرخاندن پیچ از آچادر های بادی استفاده شود، باید فشار بادی را طوری کرد که در یک مرحله، مهره ها را بدون چرخیدن پیچ تا مرحله سفتی کامل برساند و در مرحله بعد با ازدیاد فشار باد پیچ ها را پیش تنیده کرد. تنظیم فشار باد کمپرسور متضمن استفاده از آچار مدرج )تورک متر( می باشد. – باز کردن و استفاده مجدد از پیچ های که به حد پیش تنیدگی رسیده اند مجاز نمی باشد. – در اتصال پیچ پر مقاومت، سطوحی که در تماس با سر پیچ و یا مهره آن قرار می گیرند نباید شیبی بیش از یک بیستم نسبت به صفحه عمود بر محور پیچ داشته باشند. در صورت عدم تامین این شرط باید با استفاده از واشر شیبدار، موازی نبودن سطح را جبران کرد. – طول پیچ به اندازه ای باشد که پس از محکم آن حداقل سه دندانه کامل پیچ از مهره بیرون بماند.